Na era da automação e da precisão, o domínio de ferramentas de controle numérico se torna essencial para profissionais e entusiastas do setor. Este segmento do conhecimento proporciona a base para operar e otimizar máquinas que transformam ideias em realidade, facilitando processos produtivos e garantindo resultados de alta qualidade.

Este documento visa orientar os usuários em sua jornada de aprendizado, oferecendo insights valiosos sobre as funcionalidades e características desse sistema específico. Com uma abordagem prática, abordaremos desde a configuração inicial até as operações avançadas, capacitando o leitor a aproveitar ao máximo as possibilidades que a tecnologia oferece.

O entendimento profundo deste software não apenas melhora a eficiência, mas também abre portas para inovações e melhorias nos fluxos de trabalho. Ao explorar suas diversas ferramentas e configurações, o usuário poderá personalizar sua experiência, adaptando-a às necessidades específicas de cada projeto e aumentando assim a sua competitividade no mercado.

O que é o Manual Mach3?

Este documento serve como um guia abrangente para usuários que desejam explorar e dominar o software de controle de máquinas CNC. Ele proporciona instruções detalhadas e informações essenciais, facilitando a compreensão e a operação eficaz do sistema.

O conteúdo abrange diversos aspectos, incluindo:

- Configuração inicial do sistema

- Operações básicas e avançadas

- Resolução de problemas comuns

- Dicas para otimização do desempenho

Ao seguir as orientações contidas neste recurso, os operadores podem maximizar a eficiência de suas máquinas, garantindo resultados precisos e de alta qualidade em seus projetos. Este material é fundamental tanto para iniciantes quanto para usuários experientes que buscam aprimorar suas habilidades e conhecimentos na área.

Principais Funcionalidades do Mach3

O software em questão oferece uma gama abrangente de recursos que facilitam a automação e o controle de máquinas-ferramenta. Com uma interface intuitiva, permite que usuários personalizem suas operações para atender às necessidades específicas de cada projeto.

Interface Amigável

A experiência do usuário é otimizada através de uma interface simples, que proporciona fácil navegação entre as diversas funções. Isso torna o processo de configuração e operação mais eficiente, mesmo para iniciantes.

Controle Preciso

A precisão é uma característica fundamental deste sistema, que assegura que cada movimento da máquina seja executado com exatidão milimétrica, essencial para resultados de alta qualidade.

| Funcionalidade | Descrição |

|---|---|

| Programação CNC | Permite a criação e edição de códigos G para controle detalhado das máquinas. |

| Simulação de Movimentos | Possibilita visualizar as operações antes da execução, prevenindo erros. |

| Suporte a Várias Máquinas | Compatível com diferentes tipos de equipamentos, aumentando a versatilidade. |

Configuração Inicial do Software

A configuração inicial de um software especializado é um passo crucial para garantir um desempenho eficiente e preciso nas operações. É fundamental seguir uma série de etapas que assegurem que todas as funcionalidades estejam adequadamente ajustadas, permitindo que o sistema opere de acordo com as necessidades específicas do usuário.

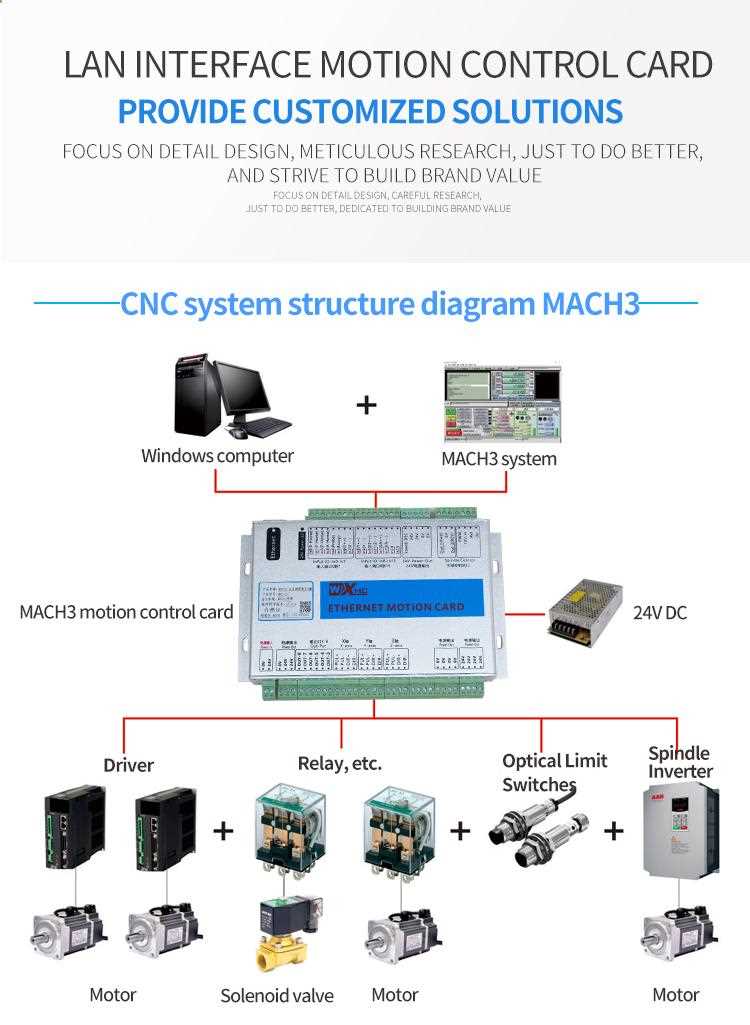

Primeiro, é necessário instalar o programa em um ambiente compatível, garantindo que todos os requisitos do sistema sejam atendidos. Após a instalação, é recomendável revisar as preferências e personalizar as opções de acordo com as características do equipamento em uso.

Em seguida, o usuário deve configurar os parâmetros de hardware, incluindo a definição de eixos, passos por unidade e calibração das ferramentas. Essa etapa é vital para que o software comunique-se efetivamente com as máquinas, resultando em um controle preciso durante as operações de usinagem.

Por fim, é importante realizar testes preliminares. Esses testes permitem verificar se todas as configurações estão corretas e se o sistema responde conforme esperado. Ajustes podem ser necessários, e a documentação disponível pode oferecer orientações valiosas para solucionar eventuais problemas que possam surgir.

Interface do Usuário do Mach3

A interface do software de controle CNC foi projetada para facilitar a interação entre o usuário e a máquina. Com uma disposição intuitiva, ela permite que operadores configurem, monitorem e ajustem os parâmetros de operação de maneira eficiente. A experiência visual e funcional é fundamental para otimizar o desempenho e a precisão das máquinas controladas.

Componentes Principais

Entre os elementos mais importantes da interface, destacam-se os botões de controle, as janelas de status e os gráficos de desempenho. Os botões de controle oferecem acesso rápido a funções essenciais, como iniciar, pausar e parar o processo. As janelas de status fornecem informações em tempo real sobre o estado da máquina, enquanto os gráficos de desempenho permitem visualizar dados críticos de operação.

Personalização da Interface

Outra característica notável é a possibilidade de personalização. Usuários podem adaptar a interface às suas preferências e necessidades específicas, alterando a disposição dos elementos e selecionando as funções mais relevantes. Essa flexibilidade torna o ambiente de trabalho mais confortável e produtivo, melhorando a experiência geral do operador.

Como Criar um Novo Projeto

Iniciar um novo projeto pode ser um processo empolgante e desafiador. É o momento de transformar ideias em realidade, estabelecendo as bases para o desenvolvimento e a execução de tarefas específicas. Neste contexto, é fundamental seguir algumas etapas essenciais que facilitarão a organização e a eficiência ao longo do percurso.

Primeiro Passo: Defina o objetivo do seu projeto. Compreender o que se deseja alcançar é crucial para direcionar todos os esforços de maneira adequada. Pergunte a si mesmo quais são os resultados esperados e quais problemas serão resolvidos.

Segundo Passo: Elabore um plano detalhado. Isso inclui a definição de etapas, recursos necessários e prazos. Um bom planejamento ajuda a visualizar o progresso e a ajustar estratégias conforme necessário.

Terceiro Passo: Organize a equipe. Se o projeto envolver mais pessoas, é importante atribuir funções e responsabilidades claras. A comunicação eficiente entre os membros é vital para o sucesso coletivo.

Quarto Passo: Utilize ferramentas apropriadas. Existem diversos softwares e aplicações que podem auxiliar na gestão do projeto, oferecendo funcionalidades que vão desde o acompanhamento de tarefas até a análise de resultados.

Seguindo essas etapas, você estará preparado para dar os primeiros passos em seu novo empreendimento, maximizando suas chances de sucesso e inovação.

Importação de Arquivos de Desenho

A integração de arquivos de desenho é uma etapa crucial no processo de fabricação digital. Essa operação permite que modelos criados em softwares de design sejam transferidos para sistemas de controle numérico, facilitando a execução de projetos com precisão e eficiência.

Para garantir uma importação bem-sucedida, é importante seguir algumas diretrizes e entender os formatos de arquivo mais comuns utilizados nesse contexto. Abaixo, apresentamos uma tabela com os principais formatos e suas características:

| Formato | Descrição | Vantagens |

|---|---|---|

| DXF | Formato de intercâmbio de dados para desenho vetorial. | Alta compatibilidade com diversos softwares. |

| DWG | Formato nativo do AutoCAD, amplamente utilizado na indústria. | Retém informações detalhadas do projeto. |

| SVG | Formato de imagem vetorial baseado em XML. | Ideal para gráficos escaláveis e interativos. |

| GCODE | Código de programação utilizado em máquinas CNC. | Controla diretamente as operações da máquina. |

Ao selecionar o formato apropriado, é possível evitar problemas de compatibilidade e garantir que o desenho seja interpretado corretamente pelo sistema de controle. A importação adequada não só economiza tempo, mas também minimiza erros durante a execução do projeto.

Definição de Parâmetros de Máquinas

A definição de parâmetros operacionais é essencial para o desempenho eficaz de qualquer equipamento de usinagem. Esses parâmetros determinam a forma como a máquina interage com o material, influenciando a qualidade do produto final e a eficiência do processo produtivo.

Os principais aspectos a serem considerados na configuração dos parâmetros incluem:

- Velocidade de Corte: A taxa na qual a ferramenta se move em relação ao material. Uma velocidade adequada garante cortes precisos e evita o desgaste excessivo da ferramenta.

- Avanço: A quantidade de material removido por passagem da ferramenta. É crucial equilibrar o avanço para maximizar a eficiência sem comprometer a qualidade.

- Profundidade de Corte: A profundidade que a ferramenta penetra no material. Este fator deve ser ajustado com base no tipo de material e na ferramenta utilizada.

- Tipo de Ferramenta: A escolha da ferramenta adequada é vital para o processo. Diferentes materiais e geometrias de corte exigem ferramentas específicas.

Além desses fatores, é importante considerar outros elementos que podem impactar o desempenho geral, como a temperatura de operação e a lubrificação, que ajudam a prolongar a vida útil da máquina e a manter a precisão dos cortes.

Portanto, a definição cuidadosa dos parâmetros é um passo fundamental para otimizar o processo de usinagem e garantir resultados de alta qualidade.

Configuração de Eixos e Movimentação

A configuração adequada dos eixos e dos movimentos de uma máquina CNC é fundamental para garantir a precisão e a eficiência na execução de projetos. Este processo envolve o ajuste de parâmetros que determinam como os eixos se comportam, permitindo um controle preciso sobre as operações de usinagem.

Os principais aspectos a serem considerados na configuração incluem:

- Definição de Eixos: É crucial identificar corretamente cada eixo, geralmente X, Y e Z, e suas direções de movimentação.

- Escalonamento: O ajuste da relação entre a movimentação do motor e o deslocamento do eixo deve ser realizado com precisão para evitar erros.

- Limites de Movimentação: É importante estabelecer os limites físicos dos eixos para prevenir colisões e danos ao equipamento.

- Velocidade e Aceleração: Configurar adequadamente a velocidade de movimentação e a aceleração dos eixos afeta diretamente a eficiência e a qualidade do corte.

Após a configuração inicial, recomenda-se realizar testes práticos para validar as definições feitas. Esse processo permite identificar ajustes necessários e assegurar que a máquina opere de maneira confiável.

Além disso, a documentação de cada configuração é essencial para facilitar manutenções futuras e a replicação de processos bem-sucedidos.

Programação de Movimentos CNC

A programação de movimentos em máquinas de controle numérico é um aspecto fundamental para garantir precisão e eficiência nos processos de fabricação. Esta técnica permite que os operadores definam trajetórias específicas que as ferramentas devem seguir, otimizando a produção e minimizando erros. O domínio desta área é crucial para qualquer profissional que deseje atuar com máquinas automatizadas.

Tipos de Movimentos

Os movimentos podem ser classificados em diversas categorias, como lineares, circulares e interpolação. Cada tipo possui suas características próprias e é escolhido de acordo com a peça a ser produzida. O entendimento das diferenças entre esses movimentos é essencial para a programação eficaz, permitindo uma adaptação rápida às necessidades de cada projeto.

Estrutura da Programação

A estrutura da programação envolve comandos específicos que orientam a máquina em cada etapa do processo. É importante que os operadores conheçam os códigos e suas funções, como os comandos de posicionamento e velocidade. O uso adequado dessas instruções garante não apenas a qualidade do produto final, mas também a segurança durante a operação.

Em suma, a habilidade de programar movimentos CNC é indispensável para quem busca excelência na fabricação industrial, sendo uma competência que se traduz em resultados significativos no dia a dia das operações.

Utilização de G-code no Mach3

O G-code é uma linguagem essencial para a programação de máquinas CNC, permitindo o controle preciso de operações de usinagem. Essa linguagem instrui o equipamento sobre como executar movimentos e realizar cortes, otimizando o processo de produção.

Ao trabalhar com G-code, é fundamental entender suas principais funções e como implementá-las de forma eficaz. Aqui estão alguns aspectos importantes a serem considerados:

- Movimentação: Comandos como G0 e G1 são utilizados para movimentar a ferramenta rapidamente ou de forma controlada, respectivamente.

- Furações: Instruções específicas permitem realizar perfurações com precisão, ajustando a profundidade e a velocidade.

- Configuração de ferramentas: É possível programar diferentes ferramentas e suas especificações, facilitando a troca durante a operação.

A implementação correta do G-code não apenas melhora a eficiência do maquinário, mas também assegura a qualidade do produto final. É vital seguir um padrão rigoroso ao escrever os códigos para evitar erros que possam comprometer a produção.

Por fim, é recomendado realizar simulações do G-code antes da execução prática. Isso garante que o programa funcione conforme o esperado, minimizando riscos de falhas e aumentando a produtividade no ambiente de trabalho.

Gerenciamento de Ferramentas e Materiais

O gerenciamento eficaz de ferramentas e materiais é fundamental para otimizar a produção e garantir a qualidade dos processos. Um planejamento cuidadoso e a organização adequada não apenas minimizam desperdícios, mas também asseguram que cada elemento necessário esteja disponível no momento certo, facilitando o fluxo de trabalho.

Importância da Organização

Uma boa organização dos recursos é essencial para evitar atrasos e aumentar a eficiência. Ferramentas e materiais devem ser armazenados de maneira acessível e lógica, permitindo que os operadores encontrem rapidamente o que precisam. Isso contribui para um ambiente de trabalho mais produtivo e seguro.

Monitoramento e Controle

Implementar um sistema de monitoramento é vital para o controle do uso e da condição das ferramentas. O uso de tecnologias para rastreamento e registro pode ajudar a identificar quando um recurso precisa de manutenção ou substituição, evitando interrupções indesejadas na produção. A manutenção preventiva deve ser parte integrante da rotina para garantir a longevidade dos equipamentos.

Monitoramento de Processos em Tempo Real

O acompanhamento de operações em tempo real é essencial para garantir a eficiência e a qualidade em ambientes industriais. Este processo permite a visualização contínua das atividades, possibilitando ajustes imediatos e a identificação rápida de anomalias. Com uma abordagem proativa, as empresas conseguem otimizar suas linhas de produção e minimizar desperdícios.

Além disso, a coleta de dados em tempo real fornece insights valiosos sobre o desempenho das máquinas e a utilização de recursos. Isso facilita a tomada de decisões embasadas, contribuindo para um planejamento mais eficaz e para a implementação de melhorias contínuas.

A adoção de tecnologias modernas, como sensores e sistemas de monitoramento integrados, tem se tornado cada vez mais comum. Esses dispositivos oferecem informações precisas e em tempo real, permitindo uma gestão mais assertiva e a manutenção preditiva dos equipamentos. A análise desses dados é crucial para alcançar um desempenho otimizado e uma operação mais segura.

Resolução de Problemas Comuns

Este segmento aborda as dificuldades frequentes que podem surgir durante o uso de sistemas de controle de máquinas. Identificar e corrigir esses problemas é essencial para garantir um funcionamento eficiente e seguro, otimizando assim o desempenho geral da operação.

Erros de Conexão

Um dos problemas mais recorrentes envolve falhas na conexão entre dispositivos. Verifique os cabos e as portas de comunicação, garantindo que estejam firmemente conectados e livres de danos. Além disso, é importante conferir as configurações de porta e protocolo no software, assegurando que correspondam às especificações do hardware utilizado.

Configuração de Parâmetros

A configuração inadequada dos parâmetros da máquina pode levar a resultados insatisfatórios. Certifique-se de que os valores de velocidade, aceleração e outros ajustes estejam corretamente definidos de acordo com as especificações do material e do projeto. Revisar esses parâmetros regularmente pode prevenir problemas e melhorar a precisão das operações.

Otimizando o Desempenho do Software

A eficiência de um sistema é crucial para garantir que as operações sejam realizadas de maneira fluida e eficaz. Ao aprimorar o desempenho, é possível aumentar a produtividade e reduzir falhas que podem comprometer os resultados. Este segmento aborda práticas que podem ser implementadas para elevar o funcionamento do software, proporcionando uma experiência mais satisfatória.

Primeiramente, a escolha de configurações adequadas desempenha um papel fundamental. Ajustes nas preferências do aplicativo podem resultar em melhorias significativas na resposta e na velocidade de execução. Além disso, é vital manter o sistema atualizado, pois as versões mais recentes geralmente incluem otimizações e correções de bugs que podem impactar positivamente o desempenho.

Outro aspecto a ser considerado é o gerenciamento eficiente dos recursos do computador. Limitar o número de processos em segundo plano e garantir que o hardware esteja em boas condições podem contribuir para uma operação mais suave. Por fim, realizar testes periódicos e monitorar o uso de recursos ajuda a identificar gargalos, permitindo ajustes contínuos e a manutenção do desempenho ideal.

Integração com Outros Sistemas

A integração de diferentes plataformas é essencial para otimizar processos e aumentar a eficiência operacional. Quando diversos sistemas conseguem se comunicar, é possível alcançar um fluxo de trabalho mais harmonioso, minimizando erros e agilizando tarefas. Este tipo de sinergia permite que informações fluam livremente entre as partes envolvidas, proporcionando uma visão mais clara e abrangente das operações.

Um dos principais benefícios da conectividade entre sistemas é a automação de tarefas repetitivas. Por meio de interfaces bem projetadas, dados podem ser transferidos automaticamente, reduzindo a necessidade de intervenções manuais e o risco de falhas. Isso não apenas economiza tempo, mas também melhora a precisão das informações utilizadas em decisões estratégicas.

Além disso, a interoperabilidade entre plataformas facilita a coleta e análise de dados. Com as informações centralizadas, é possível realizar relatórios mais detalhados e obter insights valiosos que podem guiar o planejamento e a execução de projetos. As empresas que adotam essa abordagem integrada tendem a se destacar em um mercado competitivo, aproveitando ao máximo suas capacidades tecnológicas.

Por fim, a colaboração entre diferentes sistemas não se limita apenas à troca de dados, mas também envolve a integração de funcionalidades. Isso significa que é possível combinar ferramentas de diferentes fornecedores para criar soluções personalizadas que atendam às necessidades específicas de cada organização, ampliando assim seu potencial de inovação e competitividade.

Atualizações e Suporte do Mach3

Manter-se atualizado com as versões mais recentes de um software é essencial para garantir seu funcionamento ideal e a segurança do usuário. As atualizações frequentemente trazem melhorias significativas, correções de bugs e novos recursos que podem aumentar a eficiência e a produtividade das operações.

O suporte técnico é um aspecto fundamental para usuários que necessitam de assistência ao utilizar a plataforma. A disponibilidade de recursos, como fóruns de discussão, tutoriais e serviços de atendimento ao cliente, pode fazer uma grande diferença na resolução de problemas e na aprendizagem das funcionalidades disponíveis.

Atualizações regulares ajudam a evitar falhas e a maximizar o desempenho, permitindo que os usuários tirem o melhor proveito das capacidades oferecidas. É recomendado verificar frequentemente as novidades e as recomendações da comunidade para assegurar que todas as funcionalidades estejam em plena operação.

Além disso, manuais de uso e materiais educativos são recursos valiosos que podem ser encontrados online, proporcionando orientações sobre como navegar pelas novas funcionalidades e resolver questões comuns. A participação ativa em grupos de usuários pode oferecer ainda mais suporte e insights práticos.

Recursos Adicionais e Plugins

Este segmento aborda ferramentas complementares e extensões que podem otimizar a experiência do usuário e expandir as funcionalidades de sistemas de controle numérico. A integração de recursos adicionais permite personalizar e aprimorar o desempenho, atendendo a diversas necessidades específicas do usuário.

Ferramentas Complementares

- Softwares de simulação que oferecem uma pré-visualização do processo de usinagem.

- Programas de edição de códigos que facilitam a criação e modificação de trajetórias de ferramentas.

- Sistemas de monitoramento que permitem acompanhar em tempo real o desempenho da máquina.

Extensões e Plugins

- Plugins para integração com CAD/CAM, otimizando o fluxo de trabalho.

- Extensões que oferecem suporte para diferentes tipos de máquinas e controladores.

- Ferramentas de análise que ajudam na avaliação da eficiência e na redução de erros durante a operação.

A adoção dessas ferramentas e extensões pode não apenas melhorar a eficiência, mas também proporcionar uma experiência mais rica e produtiva, atendendo às demandas de um ambiente industrial dinâmico.