A compreensão dos sistemas de controle é fundamental para o funcionamento eficaz de máquinas modernas. Esses sistemas permitem que operadores e técnicos gerenciem e ajustem os parâmetros das máquinas com precisão, garantindo um desempenho ideal e a execução eficiente de tarefas complexas.

Este documento oferece uma visão detalhada sobre as funcionalidades e configurações que podem ser ajustadas dentro desses sistemas, proporcionando uma base sólida para a operação e manutenção. Exploraremos as opções disponíveis para personalizar e otimizar o uso, garantindo que cada operador possa maximizar a produtividade e minimizar possíveis falhas.

Além disso, o conhecimento sobre as interfaces e os comandos disponíveis é essencial para uma navegação fluida e eficaz. Através de uma abordagem sistemática, este guia visa capacitar os usuários a tirar o máximo proveito das ferramentas à sua disposição, facilitando a adaptação e a resolução de problemas ao longo do processo produtivo.

Configurações Básicas do Fanuc OI-TC

As configurações iniciais de um sistema de controle numérico são fundamentais para garantir o funcionamento eficiente e preciso das máquinas-ferramentas. Estas configurações englobam aspectos que determinam o comportamento do equipamento, facilitando a operação e a personalização de acordo com as necessidades do usuário.

É importante que o operador esteja familiarizado com os parâmetros que influenciam a performance da máquina. Os ajustes podem incluir, por exemplo, a definição de unidades de medida, limites de velocidade e aceleração, além de características específicas que se adequem ao tipo de trabalho a ser realizado.

Configuração de Parâmetros: Para ajustar os parâmetros corretamente, o acesso ao menu de configurações é necessário. Neste menu, o usuário pode modificar valores conforme as especificações do projeto, garantindo que a máquina opere dentro das melhores condições.

Avaliação de Sensores: Outro aspecto crucial é a verificação do funcionamento adequado dos sensores, que desempenham um papel vital na segurança e precisão do sistema. A calibração destes dispositivos deve ser realizada periodicamente para evitar erros que possam comprometer a qualidade da produção.

Por fim, a documentação das configurações realizadas é recomendada. Isso permite que futuras modificações sejam feitas com maior facilidade, assegurando um controle melhor sobre o desempenho do sistema ao longo do tempo.

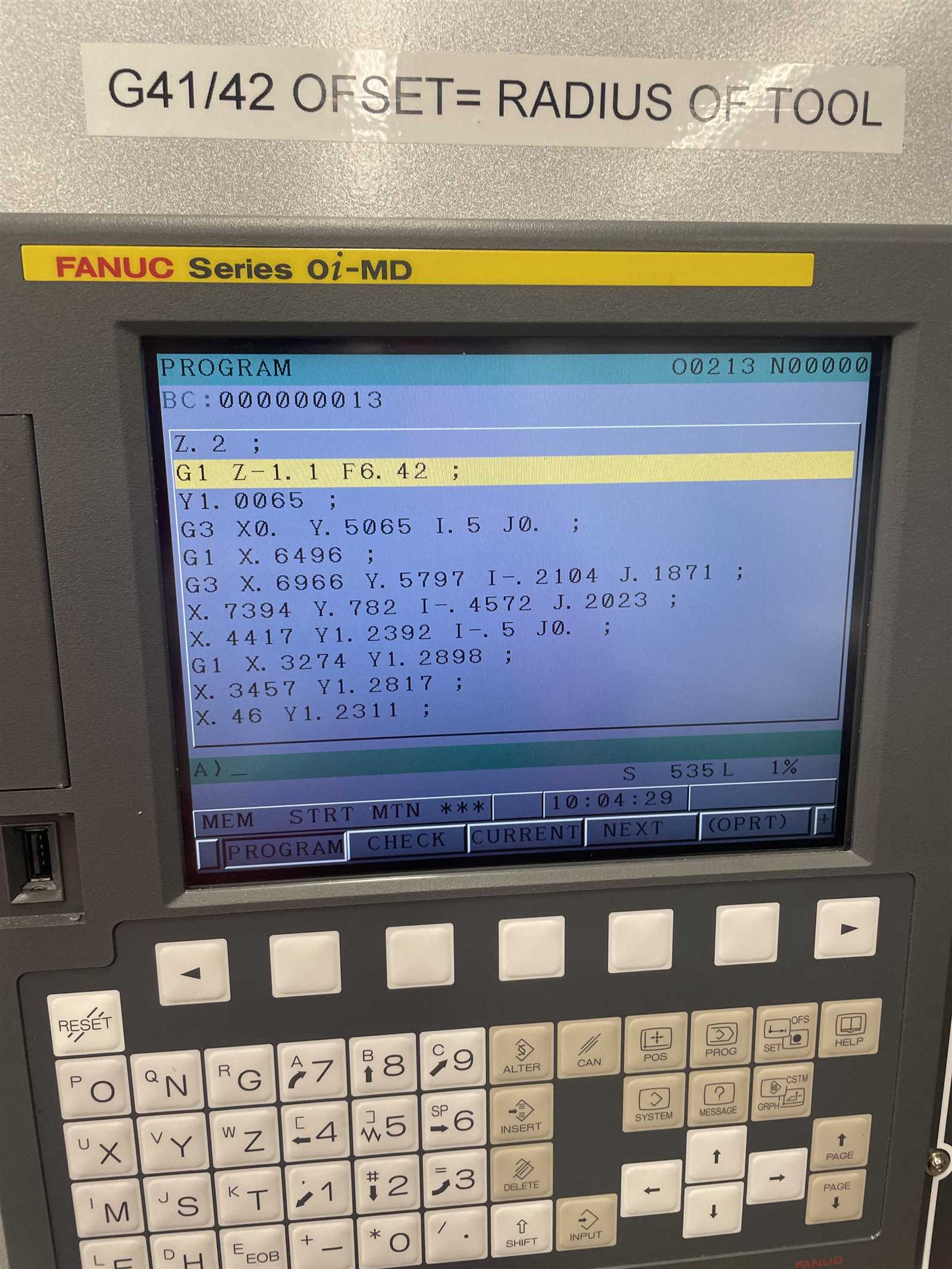

Operação de Eixos e Movimentos

A operação de eixos e movimentos em sistemas de controle numérico é fundamental para a realização precisa de tarefas de usinagem. Essa dinâmica permite a manipulação eficaz das ferramentas de corte, garantindo que os produtos finais atendam às especificações desejadas. A coordenação adequada dos eixos é crucial para alcançar a eficiência e a precisão na execução dos processos industriais.

Configuração dos Eixos

Para iniciar a operação, é necessário realizar a configuração correta dos eixos. Isso envolve a definição dos parâmetros que determinarão como cada eixo responderá aos comandos do sistema. A calibração desempenha um papel vital, pois assegura que o movimento dos componentes esteja alinhado com as expectativas do operador. O ajuste fino dos eixos pode melhorar significativamente a performance da máquina.

Execução de Movimentos

A execução dos movimentos requer um entendimento claro dos diferentes tipos de trajetórias que podem ser programadas. O controle dos movimentos lineares e circulares, por exemplo, permite que a máquina realize cortes complexos e detalhados. A precisão no acompanhamento das trajetórias é essencial para evitar erros que possam comprometer a qualidade do trabalho. Além disso, o monitoramento constante do desempenho dos eixos assegura uma operação segura e eficiente.

Programação de Ciclos de Usinagem

A programação de ciclos de usinagem é uma técnica fundamental que permite otimizar processos de fabricação, proporcionando maior eficiência e precisão na execução das tarefas. Essa abordagem envolve a definição de uma sequência de operações que podem ser executadas de forma automatizada, minimizando a intervenção humana e aumentando a repetibilidade dos resultados.

Ciclos Comuns na Usinagem

Existem diversos tipos de ciclos que podem ser implementados, cada um adequado para diferentes aplicações e materiais. A seguir, apresentamos uma tabela com alguns dos ciclos mais utilizados:

| Tipo de Ciclo | Descrição |

|---|---|

| Desbaste | Remoção rápida de material em grandes quantidades. |

| Acabamento | Operação destinada a alcançar a dimensão e o acabamento superficial desejados. |

| Furação | Criação de orifícios em peças de trabalho. |

| Rosqueamento | Processo para criar roscas internas ou externas. |

Vantagens da Programação de Ciclos

A adoção de ciclos programados oferece diversas vantagens, incluindo a redução do tempo de configuração, maior consistência nas operações e a capacidade de integrar diferentes máquinas em um mesmo processo produtivo. Isso resulta em uma significativa economia de tempo e custos, além de aumentar a competitividade no mercado.

Monitoramento e Diagnóstico de Erros

O acompanhamento contínuo de sistemas é fundamental para a manutenção eficiente de equipamentos. A detecção precoce de falhas pode evitar paradas indesejadas e garantir a operação ininterrupta das máquinas. Este processo envolve a análise de dados em tempo real e a implementação de estratégias de diagnóstico para identificar irregularidades.

Estratégias de Acompanhamento

Um dos métodos eficazes para o monitoramento é o uso de ferramentas de análise que permitem a visualização dos parâmetros operacionais. Esses recursos possibilitam a identificação de padrões que podem indicar a necessidade de intervenções. A coleta de informações de desempenho é crucial para prever e resolver problemas antes que se tornem críticos.

Diagnóstico e Resolução de Problemas

Após a identificação de anomalias, é essencial realizar um diagnóstico detalhado. Isso envolve a verificação de componentes específicos e a análise de mensagens de erro. O processo de resolução pode variar de ajustes simples a substituições de partes, dependendo da gravidade da falha. A eficiência do sistema pode ser restaurada rapidamente, minimizando o impacto na produção.

Ajustes de Parâmetros em Tempo Real

Os ajustes de parâmetros em tempo real permitem que operadores modifiquem configurações enquanto o sistema está em funcionamento, otimizando a performance e adaptando-se a condições variáveis. Essa flexibilidade é crucial para a eficiência na operação de máquinas e processos, proporcionando um controle mais dinâmico e responsivo.

Importância dos Ajustes Imediatos

A realização de modificações imediatas é fundamental para garantir que o equipamento opere dentro dos parâmetros desejados. Isso não apenas melhora a qualidade do produto final, mas também pode prevenir falhas ou interrupções no funcionamento. A capacidade de ajustar rapidamente os parâmetros pode resultar em economias significativas de tempo e recursos.

Processo de Ajuste de Parâmetros

O processo de alteração dos parâmetros deve ser realizado com cautela. O operador deve estar familiarizado com as especificidades do sistema e utilizar as ferramentas adequadas para garantir que as modificações não comprometam a segurança. O monitoramento contínuo das variáveis ajustadas é essencial para avaliar o impacto das mudanças e realizar novas intervenções quando necessário.

Interface do Usuário e Navegação

Este segmento explora a interação do usuário com o sistema, destacando a usabilidade e os recursos disponíveis para facilitar a navegação. A interface foi projetada para ser intuitiva, permitindo que os operadores acessem as funções essenciais com eficiência.

A seguir, apresentamos os principais componentes da interface:

- Menu Principal: Acessível a partir da tela inicial, oferece opções para selecionar diferentes modos de operação e configurações.

- Barra de Status: Exibe informações relevantes sobre o estado atual do sistema e alertas de operação.

- Botões de Ação: Localizados em locais estratégicos, permitem executar comandos rapidamente.

- Exibição de Dados: Área dedicada à apresentação de informações operacionais e parâmetros em tempo real.

A navegação é simplificada por meio de um layout organizado, onde cada função é claramente identificada. Os usuários podem alternar entre as seções utilizando botões e atalhos, otimizando o tempo de resposta durante a operação.

Para uma experiência aprimorada, recomenda-se explorar as seguintes funcionalidades:

- Personalização da Tela: Ajuste as configurações de visualização conforme suas preferências.

- Acesso Rápido: Utilize os atalhos disponíveis para navegar entre menus com agilidade.

- Ajuda Contextual: Consulte a ajuda integrada para obter suporte imediato sobre cada função.

Exemplos de Aplicações Práticas

Este segmento explora como as tecnologias de controle numérico podem ser aplicadas em diversas indústrias. A adoção dessas soluções não apenas melhora a eficiência, mas também oferece um nível elevado de precisão e automação nos processos produtivos.

1. Setor Automotivo

- Fabricação de componentes de motor com alta precisão.

- Usinagem de peças de suspensão e chassi, garantindo resistência e durabilidade.

- Montagem automatizada de sistemas elétricos e eletrônicos.

2. Indústria de Maquinário

- Desenvolvimento de máquinas de usinagem para peças complexas.

- Customização de ferramentas de corte para atender especificações únicas.

- Implementação de sistemas de controle para otimizar o fluxo de trabalho nas fábricas.

Esses exemplos demonstram como as soluções de controle moderno podem transformar e otimizar processos industriais, resultando em produtos de maior qualidade e redução de custos operacionais.

Manutenção e Solução de Problemas

A manutenção regular e a identificação de falhas em sistemas de controle são essenciais para garantir o funcionamento eficiente das máquinas. Um cuidado adequado pode prevenir paradas inesperadas e prolongar a vida útil do equipamento. Neste segmento, abordaremos algumas práticas recomendadas e etapas de diagnóstico.

Práticas Recomendadas de Manutenção

- Realizar inspeções periódicas nos componentes elétricos e mecânicos.

- Limpar os sistemas de refrigeração para evitar superaquecimento.

- Verificar e substituir, quando necessário, peças desgastadas.

- Atualizar o software para garantir melhorias de desempenho e segurança.

- Documentar todas as atividades de manutenção realizadas.

Etapas para Diagnóstico de Problemas

- Identificar sinais de falhas, como ruídos anormais ou paradas inesperadas.

- Consultar os registros de erro para entender a origem do problema.

- Verificar as conexões e cabos para garantir que estão firmes e intactos.

- Testar componentes individuais para identificar falhas específicas.

- Reiniciar o sistema após realizar ajustes para verificar se o problema foi resolvido.