Explorar o funcionamento de dispositivos de automação é fundamental para aprimorar a eficiência industrial. Neste contexto, a compreensão de configurações e operações pode transformar o desempenho de diversas aplicações. A busca por conhecimento nesse setor não se limita apenas à teoria, mas envolve também a prática e a implementação de soluções eficazes.

Aprofundar-se nos aspectos técnicos e operacionais de sistemas de controle permite que profissionais desenvolvam habilidades que os tornarão indispensáveis no mercado. A prática não só ajuda na resolução de problemas do dia a dia, mas também facilita a inovação e a adaptação às novas demandas do setor.

Este conteúdo visa fornecer orientações detalhadas e dicas úteis para facilitar a navegação por diferentes configurações e aplicações. Aprofundar-se nesse assunto pode ser a chave para otimizar processos e elevar a competitividade das operações, beneficiando tanto os profissionais quanto as empresas.

O que é o CLP Delta DVP?

Um controlador lógico programável é uma ferramenta essencial em automação industrial, permitindo a gestão e o controle de processos de maneira eficiente e confiável. Esse dispositivo é projetado para facilitar a implementação de sistemas automatizados, proporcionando uma interface acessível e flexível para os usuários.

Entre suas principais características, destacam-se:

- Facilidade de programação, que permite ajustes rápidos e eficientes.

- Compatibilidade com diversos dispositivos e sensores, tornando-o versátil para diferentes aplicações.

- Capacidade de operar em ambientes industriais, garantindo durabilidade e resistência a condições adversas.

Esse controlador é amplamente utilizado em setores como:

- Fabricação de máquinas e equipamentos.

- Processamento de alimentos e bebidas.

- Automação de edifícios e sistemas de climatização.

Em suma, trata-se de uma solução robusta para otimização de processos, essencial para empresas que buscam eficiência e inovação na sua operação.

Vantagens do uso de CLPs

A adoção de sistemas de controle automatizado traz uma série de benefícios significativos para a indústria moderna. Esses dispositivos permitem uma gestão eficiente dos processos, otimizando recursos e aumentando a produtividade nas operações. A seguir, apresentamos algumas das principais vantagens dessa tecnologia.

Eficiência Operacional

- Automação de Processos: A automação minimiza a intervenção humana, reduzindo erros e aumentando a precisão nas operações.

- Monitoramento em Tempo Real: A capacidade de monitorar processos continuamente permite ajustes imediatos, melhorando a eficiência global.

- Redução de Custos: A otimização dos recursos resulta em economias significativas, tanto em mão de obra quanto em matéria-prima.

Flexibilidade e Escalabilidade

- Facilidade de Programação: Os sistemas podem ser reprogramados rapidamente para atender a novas demandas ou processos, adaptando-se facilmente às mudanças.

- Integração com Outros Sistemas: A capacidade de se integrar com diferentes tecnologias facilita a expansão e a modernização das instalações.

- Suporte a Múltiplas Aplicações: Esses dispositivos são versáteis e podem ser utilizados em diversas áreas, desde a manufatura até a gestão de infraestrutura.

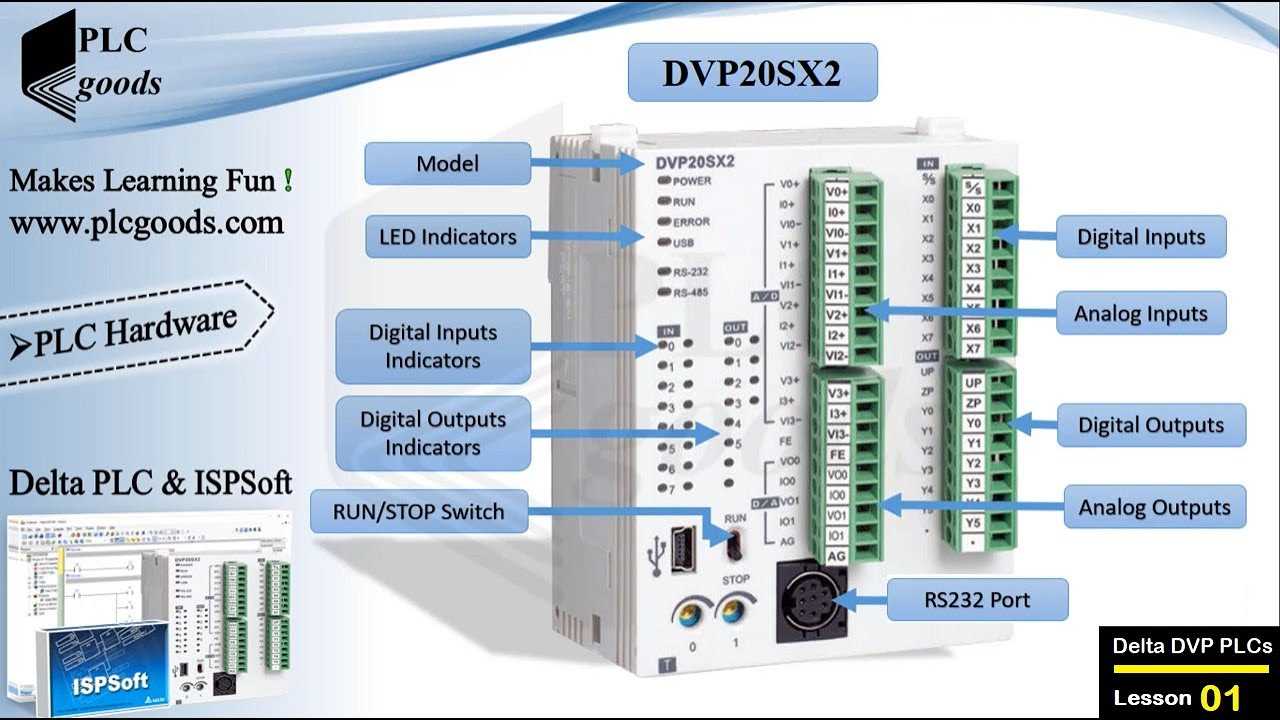

Principais características do DVP

O dispositivo em questão é amplamente reconhecido por suas capacidades avançadas e por ser uma solução eficaz em automação industrial. Com uma arquitetura robusta, ele oferece um desempenho confiável, adaptando-se às diversas necessidades do mercado. A seguir, destacam-se suas principais qualidades que o tornam uma escolha popular entre os profissionais da área.

Flexibilidade de programação: A interface de programação intuitiva permite que os usuários desenvolvam aplicações de maneira ágil e sem complicações. Isso se traduz em um tempo de desenvolvimento reduzido e na facilidade de implementação em diferentes projetos.

Conectividade: O sistema é compatível com uma ampla gama de protocolos de comunicação, possibilitando a integração com outros dispositivos e redes. Essa característica garante uma troca de dados eficiente e em tempo real, fundamental para a operação contínua das máquinas.

Robustez e confiabilidade: Projetado para operar em ambientes industriais exigentes, o equipamento apresenta uma construção durável e resistente a condições adversas, minimizando o risco de falhas e aumentando a vida útil do sistema.

Suporte a múltiplos I/O: A capacidade de gerenciar várias entradas e saídas simultaneamente é uma das grandes vantagens. Isso permite o controle eficiente de processos complexos, atendendo a diferentes necessidades de automação.

Monitoramento e diagnóstico: Ferramentas integradas de monitoramento proporcionam uma visão detalhada do funcionamento do sistema. Isso facilita a identificação de problemas e a realização de manutenções preventivas, garantindo uma operação contínua e eficiente.

Aplicações industriais do Delta DVP

Os controladores programáveis têm se tornado essenciais em diversos setores industriais, oferecendo soluções eficientes para automação e controle de processos. Sua versatilidade permite que sejam empregados em uma variedade de aplicações, desde pequenas instalações até grandes indústrias, contribuindo para a otimização de operações e melhoria da produtividade.

Entre as principais áreas de aplicação, destacam-se:

| Setor | Aplicação |

|---|---|

| Manufatura | Controle de máquinas e linhas de produção, melhorando a eficiência e reduzindo o tempo de inatividade. |

| Alimentação e Bebidas | Automação de processos de embalagem, controle de temperatura e monitoramento de qualidade. |

| Tratamento de Água | Gerenciamento de sistemas de bombeamento, filtragem e desinfecção, garantindo a qualidade da água tratada. |

| Química | Controle de reações químicas e monitoramento de parâmetros críticos, assegurando a segurança e eficiência do processo. |

| Energia | Gerenciamento de sistemas de distribuição e monitoramento de consumo, contribuindo para a eficiência energética. |

Essas aplicações demonstram como os dispositivos programáveis podem transformar processos industriais, promovendo não apenas a automação, mas também a integração de sistemas e a melhoria contínua nas operações empresariais.

Como programar o Delta DVP?

O processo de programação de controladores lógicos é fundamental para a automação industrial. Através de uma interface amigável, é possível configurar diversas funções que possibilitam o controle eficiente de máquinas e processos. Este artigo explora as etapas necessárias para desenvolver projetos eficazes, permitindo que os usuários maximizem o desempenho de seus sistemas.

Para iniciar, é essencial instalar o software apropriado em um computador. Este aplicativo será a plataforma onde todas as instruções serão elaboradas. Após a instalação, conecte o dispositivo ao computador, garantindo que todos os drivers estejam corretamente instalados para facilitar a comunicação entre os dois.

Uma vez estabelecida a conexão, abra o programa e crie um novo projeto. Nesta fase, você terá a oportunidade de definir as configurações iniciais, como tipo de entrada e saída, que são cruciais para o funcionamento do sistema. As definições devem ser ajustadas de acordo com as necessidades específicas da aplicação desejada.

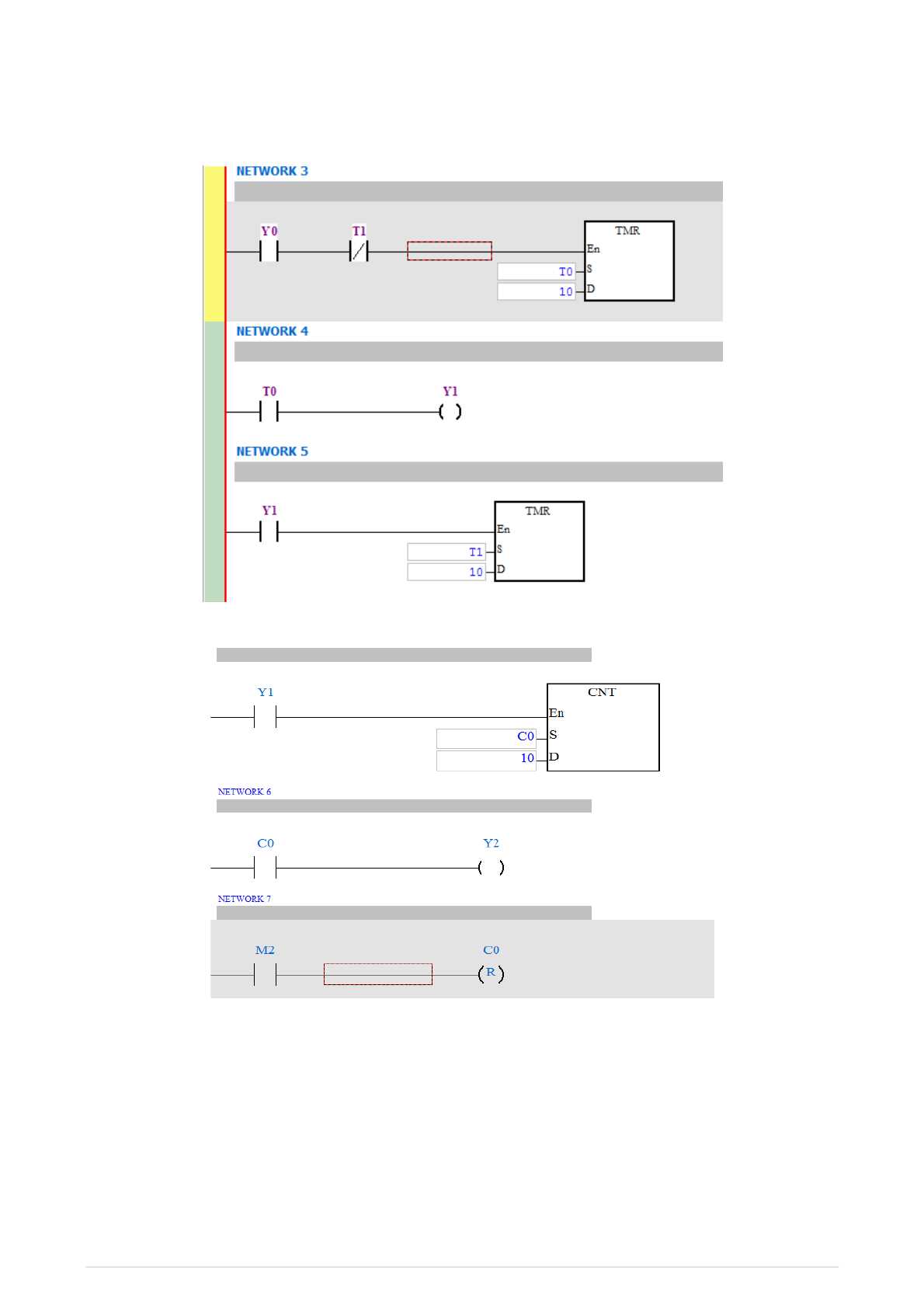

Em seguida, utilize a lógica de programação baseada em diagrama de blocos ou linguagens de programação estruturada. Esses métodos permitem representar visualmente a lógica do sistema, facilitando a compreensão e a manutenção do código. Insira as instruções necessárias para que o equipamento execute as tarefas esperadas, testando cada bloco para garantir que tudo funcione conforme o planejado.

Após a programação, salve o projeto e transfira-o para o dispositivo. É importante realizar testes para verificar se o comportamento do sistema está de acordo com as expectativas. Ajustes podem ser necessários, e essa fase de depuração é crucial para garantir a confiabilidade da operação.

Finalmente, documente todas as etapas e configurações realizadas. A manutenção futura se torna mais simples quando há um registro claro das definições e lógicas implementadas. A programação de controladores é um processo contínuo que requer atenção aos detalhes e disposição para aprender com cada nova aplicação.

Conectividade e interfaces disponíveis

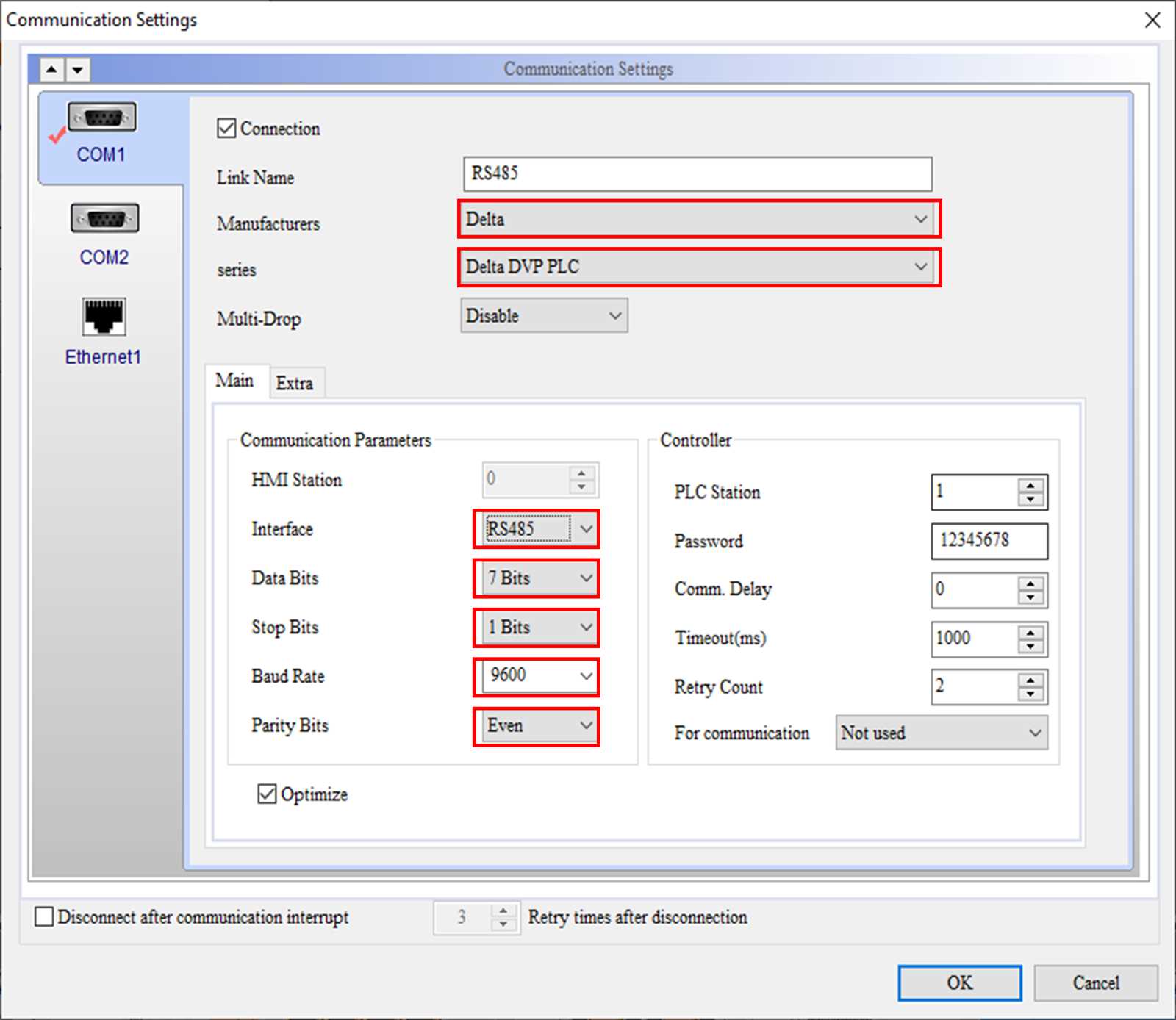

A conectividade é um aspecto crucial na automação industrial, pois permite a interação entre dispositivos e sistemas diferentes. A variedade de interfaces disponíveis proporciona flexibilidade e eficiência na comunicação, garantindo que todos os componentes funcionem em harmonia.

Interfaces Comuns

- Ethernet: Proporciona alta velocidade e confiabilidade na troca de dados.

- RS-232: Uma interface serial clássica para comunicação ponto a ponto.

- USB: Facilita a conexão de dispositivos periféricos com facilidade.

- Profibus: Um protocolo de campo amplamente utilizado para a comunicação em tempo real.

Conectividade Sem Fio

Além das conexões físicas, a tecnologia sem fio tem ganhado destaque, permitindo maior mobilidade e flexibilidade na instalação. Algumas opções incluem:

- Wi-Fi: Ideal para redes industriais, permitindo conectividade em áreas extensas.

- Bluetooth: Utilizado para comunicação de curto alcance entre dispositivos.

- Zigbee: Uma solução eficiente para redes de sensores e automação de baixo consumo.

Essas interfaces e protocolos garantem uma integração eficaz entre os diversos elementos de um sistema automatizado, aumentando a eficiência e a performance das operações industriais.

Manutenção do CLP Delta DVP

A preservação e o cuidado com sistemas automatizados são fundamentais para garantir sua longevidade e eficiência. A manutenção regular ajuda a evitar falhas e a otimizar o desempenho, assegurando que todas as operações sejam executadas sem interrupções.

Importância da Manutenção Preventiva

A manutenção preventiva é essencial para identificar problemas antes que eles se tornem críticos. Realizar inspeções periódicas, verificar conexões e garantir que os componentes estejam em bom estado pode evitar paradas inesperadas e reduzir custos de reparo.

Procedimentos Recomendados

É aconselhável seguir algumas práticas recomendadas, como:

Limpeza: Remover poeira e sujeira dos dispositivos.

Testes: Realizar testes funcionais para garantir que todos os módulos operem corretamente.

Atualizações: Verificar se há atualizações de firmware disponíveis para melhorias de desempenho.

Resolução de problemas comuns

Este segmento visa abordar algumas dificuldades frequentes que podem surgir durante a operação de dispositivos automatizados. Ao identificar e corrigir esses problemas, é possível garantir um desempenho otimizado e aumentar a eficiência do sistema. A seguir, discutiremos as questões mais comuns e suas soluções práticas.

Problemas de Conexão

Uma das queixas mais comuns refere-se à falta de comunicação entre os componentes do sistema. Isso pode ser causado por cabos danificados ou conexões mal feitas. Para resolver essa situação, verifique os conectores e substitua qualquer cabo que apresente sinais de desgaste. Além disso, é importante garantir que os endereços de comunicação estejam configurados corretamente.

Erros de Configuração

Erros na configuração do sistema podem resultar em comportamentos indesejados ou falhas. É fundamental revisar as definições e parâmetros configurados. Se houver dúvidas, consulte a documentação disponível para confirmar que cada parâmetro está ajustado conforme as necessidades do sistema. Caso persistam erros, considere restaurar as configurações de fábrica e reconfigurar o dispositivo.

Dica: Manter um registro das alterações de configuração pode facilitar a identificação de problemas futuros.