Os controladores de frequência desempenham um papel essencial na automação industrial, proporcionando uma maneira eficaz de regular a velocidade e o torque de motores elétricos. Esses dispositivos sofisticados permitem que os usuários ajustem o desempenho dos motores de acordo com as demandas específicas de cada aplicação, melhorando a eficiência energética e prolongando a vida útil dos equipamentos.

Além disso, a compreensão dos princípios de funcionamento e das características técnicas desses sistemas é crucial para otimizar o seu uso. Neste artigo, exploraremos as principais funcionalidades e vantagens que estes controladores oferecem, proporcionando uma visão abrangente para aqueles que desejam maximizar o potencial de suas operações industriais.

Com uma abordagem detalhada, abordaremos desde a instalação até a configuração, garantindo que você tenha as informações necessárias para aproveitar ao máximo essa tecnologia avançada. Ao final, esperamos que este guia sirva como um recurso valioso para profissionais e entusiastas que buscam aprimorar suas habilidades e conhecimentos na área de controle de motores.

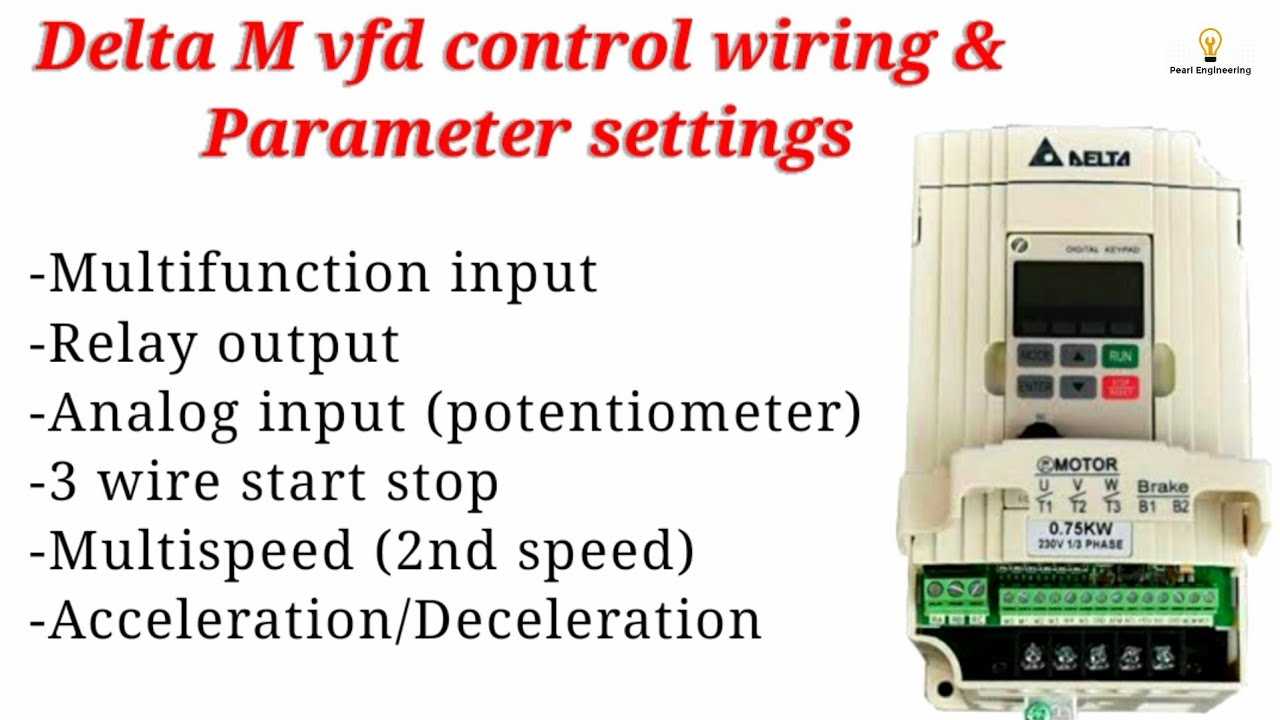

Visão Geral do Inversor Delta VFD-M

Este dispositivo é essencial para o controle eficiente de motores elétricos, proporcionando uma solução inovadora para otimizar o desempenho e a economia de energia em diversos setores industriais. Com tecnologia avançada, ele possibilita a regulação precisa da velocidade e do torque, contribuindo para a automação e melhoria dos processos produtivos.

Características Principais

Entre as características notáveis deste equipamento, destacam-se sua capacidade de ajuste rápido, interface amigável e recursos de proteção que garantem a longevidade do sistema. A compatibilidade com diferentes tipos de motores torna-o uma opção versátil para aplicações variadas.

Benefícios da Implementação

Ao adotar este sistema, as empresas podem observar uma redução significativa no consumo energético, além de melhorias na eficiência operacional. O uso inteligente deste dispositivo resulta em menor desgaste dos componentes mecânicos e, consequentemente, em uma manutenção mais econômica e eficaz.

Características Principais do Equipamento

Este equipamento é projetado para otimizar o controle e a eficiência de sistemas de acionamento. Com uma variedade de funções, ele se destaca pela versatilidade e pelo desempenho em diferentes aplicações industriais.

- Eficiência Energética: Desenvolvido para reduzir o consumo de energia, permitindo economia significativa nos custos operacionais.

- Flexibilidade de Controle: Possui múltiplos modos de operação, facilitando a adaptação a diferentes processos e requisitos de desempenho.

- Interface Amigável: Equipado com um painel intuitivo que simplifica a configuração e o monitoramento do sistema.

- Proteções Integradas: Inclui várias funções de segurança, como proteção contra sobrecarga e curto-circuito, assegurando a durabilidade do equipamento.

- Compatibilidade: Pode ser integrado a uma ampla gama de motores e sistemas, garantindo um funcionamento harmonioso.

- Diagnóstico Avançado: Funcionalidades que permitem monitorar o desempenho em tempo real e identificar falhas rapidamente.

Essas características tornam o dispositivo uma escolha ideal para aplicações que exigem precisão, confiabilidade e economia, assegurando o funcionamento eficiente de maquinários em diversas indústrias.

Aplicações Comuns do Inversor

Os dispositivos de controle de velocidade e torque são essenciais em diversas indústrias, proporcionando eficiência e economia em processos automatizados. Eles permitem a adaptação da potência elétrica às necessidades específicas de cada equipamento, contribuindo para o desempenho otimizado e a redução de custos operacionais.

Uma das áreas mais comuns de aplicação é na indústria de manufatura, onde esses equipamentos são utilizados para controlar motores de ventiladores, bombas e compressores. A capacidade de ajustar a velocidade dos motores permite uma operação mais suave e a preservação de recursos energéticos.

Além disso, na construção civil, essas tecnologias são empregadas em sistemas de elevadores e gruas, garantindo uma movimentação precisa e segura. A modulação da velocidade é crucial para a segurança e eficiência dessas operações.

Outro campo significativo é o setor agrícola, onde esses sistemas são utilizados em máquinas como tratores e colheitadeiras, proporcionando um controle mais eficaz da potência e ajudando na otimização do trabalho no campo.

Por fim, na indústria alimentícia, a utilização desses dispositivos é fundamental em processos de embalagem e transporte, onde o controle rigoroso da velocidade e do torque é vital para garantir a qualidade do produto final.

Vantagens do Uso do VFD-M

O emprego de dispositivos eletrônicos de controle de velocidade traz uma série de benefícios significativos para a indústria. Estas soluções modernas proporcionam maior eficiência e precisão na operação de motores, otimizando o consumo de energia e melhorando o desempenho geral dos sistemas mecânicos.

Economia de Energia

Um dos principais atrativos é a redução do consumo energético. Ao ajustar a velocidade do motor conforme a demanda, é possível evitar desperdícios e, consequentemente, diminuir os custos operacionais. Isso não apenas beneficia o orçamento, mas também contribui para práticas mais sustentáveis no ambiente industrial.

Controle e Flexibilidade

Além da economia, a flexibilidade de operação é outra vantagem notável. Os sistemas permitem uma ampla gama de ajustes, adaptando-se rapidamente a diferentes condições de trabalho. Essa capacidade de personalização é essencial para otimizar processos e garantir que os equipamentos funcionem em sua capacidade máxima.

Com a implementação de tais dispositivos, as indústrias podem alcançar níveis mais altos de eficiência, reduzindo falhas e aumentando a vida útil dos equipamentos.

Configuração e Instalação do Inversor

A correta configuração e instalação do equipamento são fundamentais para garantir seu funcionamento eficiente e seguro. Este processo envolve a preparação do ambiente, a conexão dos componentes elétricos e a programação das variáveis necessárias para a operação. A seguir, apresentamos as etapas essenciais para realizar essa tarefa com sucesso.

1. Preparação do Local: Antes de iniciar a instalação, é importante escolher um local adequado, que seja seco, ventilado e livre de poeira. Certifique-se de que o espaço permita acesso fácil para manutenção e monitoramento.

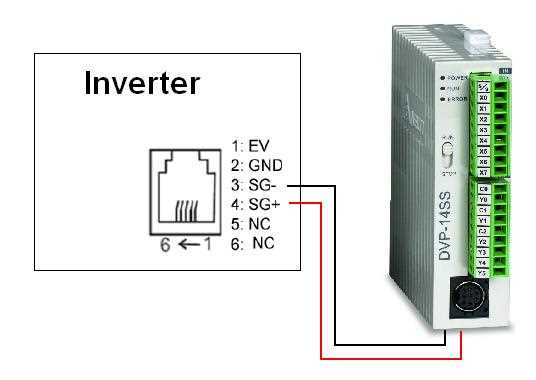

2. Conexões Elétricas: Realize as conexões elétricas de acordo com as especificações do fabricante. Utilize cabos de qualidade e siga as orientações sobre a ligação de entrada e saída. Verifique a polaridade e assegure-se de que todos os terminais estão firmemente fixados.

3. Programação do Dispositivo: Após a instalação física, prossiga com a configuração das funções do aparelho. Isso pode incluir a definição de parâmetros como frequência, tensão e limites de corrente. Consulte a documentação técnica para entender as opções disponíveis e ajustar conforme as necessidades do sistema.

4. Testes de Funcionamento: Após a configuração, é essencial realizar testes para verificar se o sistema opera conforme o esperado. Observe os indicadores e monitore o desempenho nas primeiras horas de uso, para garantir que tudo esteja funcionando corretamente.

Seguindo estas etapas, você estará preparado para usufruir de todos os benefícios que a tecnologia proporciona, assegurando um desempenho ótimo e duradouro do equipamento.

Manutenção e Cuidados Necessários

Para garantir o funcionamento eficiente e duradouro de dispositivos elétricos, é fundamental adotar práticas regulares de conservação e vigilância. A manutenção adequada não só prolonga a vida útil dos equipamentos, mas também assegura que operem em condições ideais, minimizando o risco de falhas e interrupções inesperadas.

A seguir, estão algumas diretrizes essenciais para a conservação desses sistemas:

- Inspeções Regulares: Realize verificações periódicas em todos os componentes para identificar desgaste ou danos.

- Limpeza: Mantenha os dispositivos livres de poeira e sujeira, especialmente nas entradas e saídas de ar.

- Verificação de Conexões: Certifique-se de que todas as ligações elétricas estejam firmes e sem corrosão.

- Monitoramento de Temperatura: Observe as temperaturas operacionais e assegure-se de que não ultrapassem os limites recomendados.

Além dessas práticas, é importante considerar as seguintes recomendações:

- Capacitação da Equipe: Garanta que os operadores estejam devidamente treinados para manusear e monitorar os sistemas.

- Registro de Manutenção: Mantenha um histórico detalhado das manutenções realizadas, o que facilita a identificação de padrões e necessidades futuras.

- Atualizações de Software: Verifique regularmente se há atualizações disponíveis que possam melhorar o desempenho e a segurança dos sistemas.

Seguir essas orientações contribuirá significativamente para a eficiência e segurança dos dispositivos, garantindo operações contínuas e sem imprevistos.

Resolução de Problemas Frequentes

Este segmento tem como objetivo abordar as dificuldades comuns que podem surgir ao operar dispositivos de controle de velocidade. A identificação e a correção eficaz de problemas podem garantir um desempenho otimizado e prolongar a vida útil do equipamento. Abaixo, apresentamos algumas questões recorrentes e suas possíveis soluções.

Erro de Conexão

Um dos problemas mais frequentes é a falha de comunicação entre o dispositivo e outros componentes do sistema. Verifique se todos os cabos estão conectados corretamente e se não há danos visíveis. Também é importante garantir que a configuração de parâmetros esteja adequada para a rede utilizada.

Desempenho Irregular

Se o equipamento apresenta variações na velocidade ou na potência, isso pode indicar um problema com a alimentação elétrica. Certifique-se de que a fonte de energia está dentro das especificações recomendadas e que não há flutuações que possam impactar o funcionamento. Além disso, verifique a carga conectada e ajuste conforme necessário.

Comparação com Outros Modelos de Inversores

A análise de diferentes modelos de controle de velocidade revela aspectos importantes que podem influenciar a escolha do equipamento adequado para aplicações específicas. Este segmento aborda as principais distinções e semelhanças entre o sistema em questão e outras alternativas disponíveis no mercado, destacando desempenho, eficiência e facilidade de uso.

Quando comparado a soluções similares, o modelo em foco se destaca pela robustez e pela capacidade de adaptação a condições operacionais variadas. Enquanto muitos dispositivos oferecem funcionalidades básicas, este se sobressai com recursos avançados que otimizam o consumo de energia e melhoram a resposta em situações dinâmicas.

Além disso, a interface de configuração e monitoramento é um ponto forte, facilitando a integração com sistemas existentes. Em contrapartida, outros equipamentos podem apresentar uma curva de aprendizado mais acentuada, tornando a implementação mais desafiadora para os usuários. Essa facilidade de uso se traduz em menos tempo de inatividade e maior produtividade.

Em termos de custo, a relação preço-desempenho é um fator crucial. Embora alguns modelos concorrentes possam ter um preço inicial mais baixo, o investimento em tecnologia e recursos presentes aqui pode resultar em economia a longo prazo, especialmente em aplicações que demandam eficiência energética e manutenção reduzida.

Por fim, a confiabilidade e a durabilidade são aspectos que não podem ser negligenciados. A comparação com outras opções revela que, enquanto alguns dispositivos podem apresentar falhas frequentes, este sistema demonstra um desempenho consistente, oferecendo segurança e tranquilidade ao operador.