Os controladores de potência desempenham um papel fundamental na automação e eficiência de sistemas industriais, permitindo o ajuste preciso de velocidade e desempenho de máquinas elétricas. Compreender o funcionamento e as funcionalidades desses dispositivos é essencial para otimizar operações e prolongar a vida útil dos equipamentos.

Este guia destina-se a fornecer informações detalhadas sobre um modelo específico de controlador, incluindo suas características principais, modos de operação e instruções para configuração e manutenção. Com uma abordagem clara e objetiva, buscamos facilitar o entendimento e o uso eficaz desse aparelho.

Aprofundar-se no conhecimento dos recursos e das melhores práticas associadas ao controlador em questão é uma maneira eficaz de garantir resultados satisfatórios em aplicações industriais. Vamos explorar, portanto, as principais orientações que permitirão tirar o máximo proveito desse equipamento tecnológico avançado.

O Que é um Inversor de Frequência?

Um dispositivo eletrônico essencial em sistemas de automação e controle, ele permite ajustar a velocidade e o torque de motores elétricos, proporcionando maior eficiência e economia de energia. Sua aplicação abrange diversos setores, desde a indústria até o comércio, desempenhando um papel crucial na otimização de processos.

Funcionamento Básico

O funcionamento desse equipamento se baseia na conversão de energia elétrica de um formato para outro, possibilitando o controle preciso da potência fornecida ao motor. Essa versatilidade não só melhora o desempenho do equipamento, mas também prolonga sua vida útil, minimizando desgastes e falhas.

Vantagens da Utilização

Entre os principais benefícios, destacam-se a redução do consumo energético e a possibilidade de ajuste fino das operações. Além disso, a implementação deste dispositivo contribui para a diminuição de custos operacionais, permitindo um retorno sobre o investimento significativo ao longo do tempo.

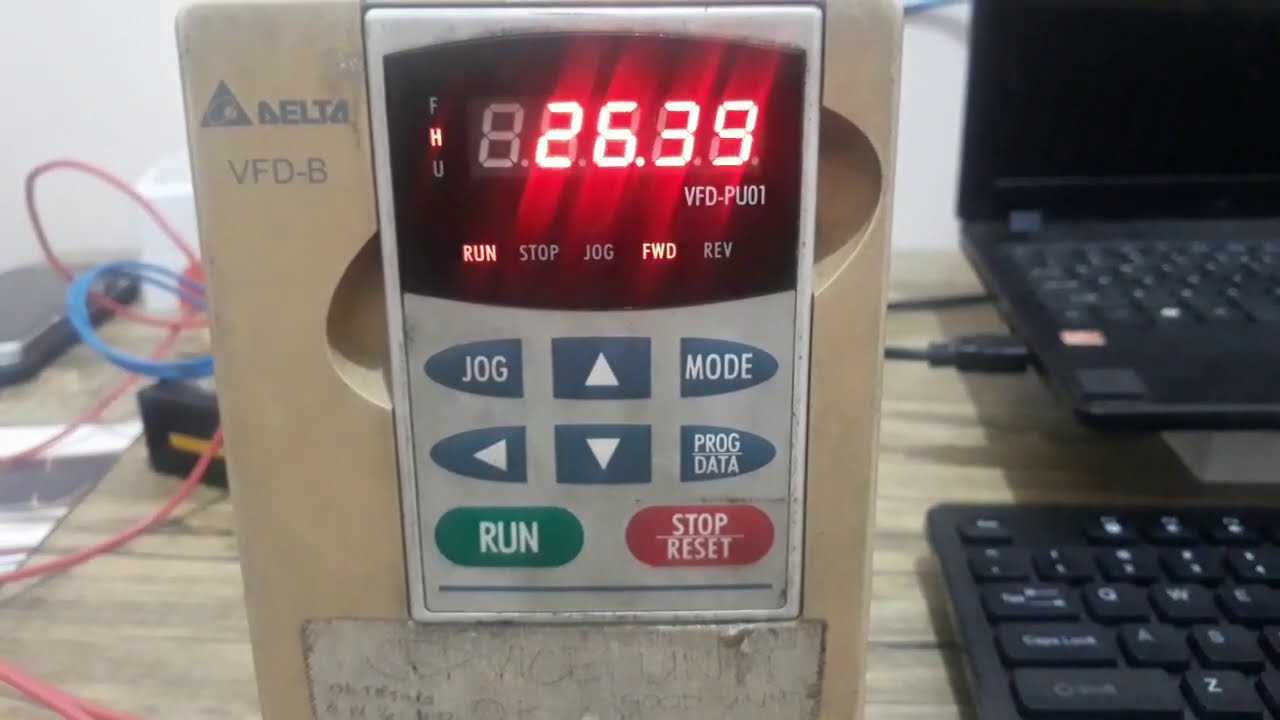

Características Principais do VFD Delta

Os dispositivos de controle de velocidade têm se tornado essenciais em diversas aplicações industriais, proporcionando eficiência e flexibilidade na operação de motores elétricos. As soluções oferecidas por esses sistemas são projetadas para otimizar o desempenho, reduzindo o consumo de energia e prolongando a vida útil dos equipamentos.

Eficiência Energética: Um dos principais benefícios é a significativa economia de energia que eles proporcionam. Ao ajustar a velocidade do motor de acordo com a demanda real, é possível minimizar desperdícios e reduzir custos operacionais.

Versatilidade: Esses sistemas são adequados para uma ampla gama de aplicações, desde bombas e ventiladores até transportadores e sistemas de aquecimento. Sua adaptabilidade os torna ideais para diferentes setores, como industrial, agrícola e de construção.

Facilidade de Uso: O design intuitivo permite que os usuários configurem e monitorem os parâmetros de operação com facilidade. Isso inclui interfaces amigáveis e opções de programação flexíveis, facilitando a integração com outros sistemas de controle.

Proteções Avançadas: Os dispositivos são equipados com diversas funcionalidades de proteção, que garantem a segurança do motor e do sistema como um todo. Isso inclui proteção contra sobrecarga, superaquecimento e falhas de fase, assegurando um funcionamento confiável.

Comunicação Integrada: A capacidade de se conectar com diferentes protocolos de comunicação permite a supervisão e controle remoto, facilitando a manutenção e o diagnóstico de falhas. Isso resulta em uma gestão mais eficiente dos processos industriais.

Essas características destacam a importância e a eficiência dos sistemas de controle de velocidade, tornando-os uma escolha inteligente para modernizar e otimizar operações industriais.

Como Funciona um Inversor Delta

O dispositivo tem como principal função controlar a velocidade e o torque de motores elétricos, permitindo uma gestão eficiente da energia. Sua operação se baseia na conversão de energia elétrica, adaptando-a às necessidades específicas do equipamento, o que resulta em maior economia e desempenho. Essa tecnologia é amplamente utilizada em diversas aplicações industriais, proporcionando um controle preciso e dinâmico.

Princípios de Operação

A tecnologia de controle é fundamentada na alteração da tensão e da corrente que alimentam o motor. O sistema converte a corrente alternada em corrente contínua e, em seguida, realiza uma nova conversão em corrente alternada com características ajustadas. Esse processo permite variar a velocidade do motor de forma suave e eficiente, minimizando o desgaste e aumentando a durabilidade do equipamento.

Benefícios da Utilização

Além do controle preciso, a utilização deste dispositivo traz vantagens significativas, como a redução do consumo de energia e a diminuição de picos de corrente durante a partida do motor. Isso resulta em um funcionamento mais estável e econômico, favorecendo tanto a performance quanto a longevidade dos sistemas industriais. A implementação desta tecnologia é, portanto, um passo importante em direção à modernização e eficiência dos processos produtivos.

Aplicações Comuns em Indústrias

Em diversos setores industriais, a manipulação e controle de velocidade e torque são fundamentais para otimizar processos e garantir eficiência. Equipamentos eletrônicos são frequentemente utilizados para ajustar a operação de máquinas, promovendo economia de energia e melhorando a performance geral. A seguir, exploraremos algumas das principais áreas onde essas tecnologias são amplamente aplicadas.

Setor de Manufatura

No setor de manufatura, a regulação da velocidade dos motores é crucial para manter a qualidade do produto e a produtividade. A utilização de dispositivos eletrônicos permite uma operação mais suave e precisa, reduzindo o desgaste mecânico e prolongando a vida útil dos equipamentos.

Transporte e Logística

As soluções eletrônicas desempenham um papel vital na movimentação de cargas e no transporte de materiais. Elas garantem um controle adequado da velocidade em sistemas de transporte, como esteiras e guindastes, o que aumenta a segurança e a eficiência operacional.

| Setor | Benefícios |

|---|---|

| Manufatura | Melhoria na qualidade do produto e eficiência energética. |

| Transporte | Segurança aumentada e operação eficiente. |

| Indústria Alimentícia | Controle preciso de processos de produção e redução de desperdícios. |

| Construção | Maior controle sobre equipamentos pesados, otimizando o tempo de operação. |

Instalação do VFD Delta

Este guia aborda o procedimento adequado para a montagem e a configuração de dispositivos que controlam a velocidade de motores elétricos. A correta instalação é fundamental para garantir o desempenho eficiente e a longevidade do equipamento, além de minimizar riscos operacionais.

Antes de iniciar o processo, é essencial reunir todas as ferramentas necessárias e seguir rigorosamente as instruções de segurança. O local de instalação deve ser limpo, seco e bem ventilado, evitando áreas com temperaturas extremas ou umidade excessiva.

Os passos principais para a instalação incluem:

| Passo | Descrição |

|---|---|

| 1 | Verifique o modelo e as especificações do dispositivo, assegurando que sejam compatíveis com o motor em uso. |

| 2 | Monte o equipamento em uma superfície firme, utilizando parafusos e suportes adequados. |

| 3 | Conecte os cabos de alimentação e do motor de acordo com o diagrama fornecido, respeitando as normas de segurança elétrica. |

| 4 | Realize a configuração inicial no painel de controle, ajustando parâmetros como velocidade e torque. |

| 5 | Teste o sistema para garantir que tudo esteja funcionando corretamente antes de iniciar a operação completa. |

Seguir essas etapas com atenção garantirá uma instalação eficaz e segura, proporcionando um funcionamento ideal do sistema de controle de motores.

Configuração e Programação Inicial

A configuração e a programação de dispositivos eletrônicos de controle de velocidade são etapas essenciais para garantir um funcionamento adequado e eficiente. Este processo envolve a definição de parâmetros que irão regular a operação do equipamento, permitindo que ele se adapte às necessidades específicas da aplicação.

Passos Iniciais

Antes de iniciar a programação, é importante seguir alguns passos básicos:

- Verificar a alimentação elétrica e conexões.

- Consultar o esquema de ligação do dispositivo.

- Selecionar o modo de operação desejado.

Programação dos Parâmetros

A programação inicial deve incluir a configuração de diversos parâmetros fundamentais. Os mais comuns são:

- Velocidade nominal: Ajustar a velocidade máxima que o motor deve atingir.

- Rampas de aceleração e desaceleração: Definir o tempo que o motor levará para alcançar a velocidade nominal e o tempo para parar.

- Proteções: Configurar os limites de corrente e temperatura para evitar danos ao equipamento.

Seguir estas orientações garantirá um desempenho otimizado e seguro do sistema em operação.

Manutenção e Cuidados Necessários

A adequada manutenção e os cuidados regulares são fundamentais para garantir o funcionamento eficaz e prolongar a vida útil dos equipamentos elétricos. É essencial seguir orientações específicas para evitar falhas e problemas operacionais que podem comprometer o desempenho e a segurança.

Inspeções Visuais: Realize inspeções periódicas nos componentes para identificar sinais de desgaste, corrosão ou danos. Verifique conexões elétricas e cabos, garantindo que estejam firmes e sem sinais de superaquecimento.

Limpeza: A poeira e a sujeira acumuladas podem afetar a eficiência. Mantenha a área ao redor do dispositivo limpa e remova detritos com frequência. Utilize produtos adequados para a limpeza das superfícies, evitando químicos agressivos.

Refrigeração: Assegure que o sistema de resfriamento esteja sempre funcional. Monitore a temperatura do equipamento e verifique se as aberturas de ventilação estão desobstruídas, permitindo a circulação adequada de ar.

Calibrações: Realize calibrações regulares para assegurar que os parâmetros operacionais estejam dentro das especificações. Isso ajuda a evitar sobrecargas e melhora a eficiência energética do sistema.

Treinamento: Capacite a equipe responsável pela operação e manutenção do equipamento. Um bom conhecimento das melhores práticas é essencial para a prevenção de problemas e a realização de intervenções corretivas.

Seguindo estas diretrizes, será possível maximizar a eficiência e a durabilidade dos equipamentos, contribuindo para um funcionamento seguro e confiável ao longo do tempo.

Resolução de Problemas Frequentes

Este segmento aborda algumas dificuldades comuns que podem surgir durante a operação de dispositivos de controle de velocidade. Compreender as questões mais recorrentes pode facilitar a identificação de soluções eficazes e otimizar o desempenho do equipamento.

Equipamento não liga

Um dos problemas mais frequentes é a falta de energia no aparelho. Verifique as conexões elétricas, os fusíveis e se a fonte de alimentação está funcionando corretamente. Certifique-se também de que todas as configurações de segurança estejam adequadas e que não haja bloqueios nas entradas de sinal.

Erros de funcionamento

Se o sistema apresentar mensagens de erro, consulte o painel de indicadores. Muitas vezes, esses erros estão relacionados a sobrecargas, falhas na comunicação ou configurações inadequadas. Revisar os parâmetros e realizar um reset pode resolver a maioria dessas situações. Além disso, a atualização do software pode ajudar a corrigir bugs conhecidos.