Os dispositivos eletrônicos que regulam a velocidade e o torque de motores elétricos desempenham um papel essencial em diversas aplicações industriais. Este guia tem como objetivo fornecer uma visão detalhada sobre o funcionamento e a configuração desses equipamentos, assegurando que os usuários possam otimizar seu desempenho em diferentes contextos operacionais.

Ao explorar as características e funcionalidades desses sistemas, é fundamental entender como a programação adequada pode influenciar a eficiência energética e a durabilidade dos motores. Através de instruções claras e práticas, o leitor será capaz de implementar ajustes que atendam às necessidades específicas de suas operações.

Além disso, abordaremos aspectos de segurança e manutenção, que são cruciais para garantir a longevidade do equipamento e a proteção dos operadores. Este conteúdo é direcionado a profissionais e técnicos que buscam aprofundar seus conhecimentos e maximizar os resultados em seus projetos.

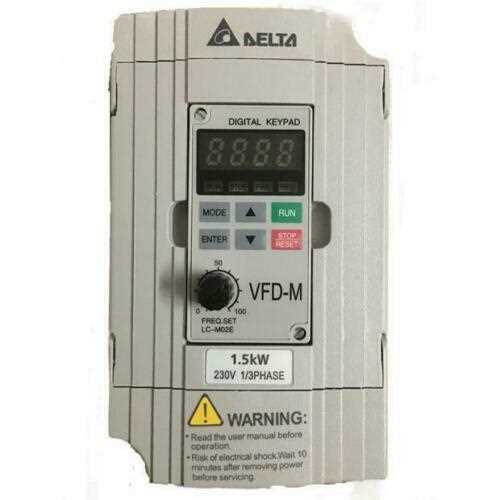

Características do Inversor Delta VFD-L

Os dispositivos de controle de velocidade são essenciais em diversas aplicações industriais, proporcionando eficiência e precisão na operação de motores. A versatilidade e a robustez desses equipamentos são fatores que os tornam indispensáveis no mercado atual.

Eficiência Energética

Uma das principais características é a sua capacidade de otimizar o consumo de energia, resultando em uma significativa redução nos custos operacionais. Este recurso é particularmente vantajoso em sistemas que requerem variação constante de velocidade, permitindo um funcionamento mais econômico.

Facilidade de Configuração e Manutenção

Outro aspecto relevante é a interface amigável que facilita tanto a configuração inicial quanto a manutenção. O acesso simplificado às funções e parâmetros do equipamento permite que os usuários realizem ajustes com facilidade, aumentando a produtividade e reduzindo o tempo de inatividade.

Além disso, a construção robusta e os materiais de alta qualidade asseguram durabilidade e resistência em ambientes industriais desafiadores, proporcionando uma operação confiável e de longa duração.

Em resumo, esses dispositivos se destacam pela combinação de eficiência, facilidade de uso e robustez, tornando-se uma escolha popular entre profissionais da área.

Instalação do Inversor Delta VFD-L

A instalação de um dispositivo de controle de velocidade é fundamental para otimizar o desempenho de sistemas eletromecânicos. Neste guia, abordaremos as etapas necessárias para garantir uma configuração correta e segura, possibilitando a operação eficiente de motores elétricos.

Preparativos para a Instalação

Antes de iniciar a montagem, é crucial reunir todas as ferramentas e materiais necessários. Verifique as especificações técnicas do equipamento, assegurando que ele é compatível com o motor e a rede elétrica. Prepare o local de instalação, garantindo um ambiente limpo e bem ventilado, livre de poeira e umidade.

Passos da Instalação

Primeiro, fixe o equipamento em uma superfície estável, utilizando suportes apropriados. Em seguida, conecte os cabos de alimentação de acordo com o esquema elétrico fornecido. É importante seguir as recomendações do fabricante para evitar danos e garantir a segurança do sistema. Após as ligações, faça uma verificação visual antes de energizar o dispositivo.

Por fim, configure os parâmetros iniciais de operação conforme as necessidades específicas do seu projeto. Lembre-se de realizar testes de funcionamento, observando se o motor opera dentro dos limites estabelecidos e se não há ruídos ou vibrações anormais. Uma instalação correta é a chave para um desempenho duradouro e eficiente.

Configuração Inicial do Equipamento

O processo de configuração inicial de um dispositivo elétrico é essencial para garantir seu funcionamento adequado e seguro. Este procedimento envolve a preparação de parâmetros fundamentais que influenciam diretamente o desempenho do equipamento, assegurando que ele opere de acordo com as necessidades específicas da aplicação.

Passos para a Configuração

- Verifique a alimentação elétrica do sistema.

- Certifique-se de que todas as conexões estejam corretas e firmes.

- Ajuste os parâmetros básicos, como a frequência e a tensão nominal.

- Configure as opções de controle, como modos de operação e rampas de aceleração/desaceleração.

Testes e Verificações Finais

Após a configuração, é crucial realizar alguns testes para assegurar que tudo esteja funcionando conforme esperado. Siga as etapas abaixo:

- Realize um teste de funcionamento em vazio.

- Monitore a temperatura do equipamento durante a operação.

- Verifique se não há vibrações excessivas ou ruídos anormais.

- Documente todas as configurações aplicadas para referência futura.

Manutenção Preventiva e Corretiva

A manutenção regular é essencial para garantir o desempenho adequado e a longevidade de qualquer equipamento eletromecânico. Este processo pode ser dividido em duas categorias principais: a manutenção preventiva, que visa evitar falhas antes que ocorram, e a manutenção corretiva, que é realizada após a identificação de um problema. Ambas as abordagens são cruciais para minimizar o tempo de inatividade e maximizar a eficiência operacional.

Manutenção Preventiva

A manutenção preventiva envolve inspeções programadas e atividades de ajuste que ajudam a identificar possíveis falhas antes que se tornem críticas. Essas atividades incluem a verificação de conexões elétricas, limpeza de componentes e monitoramento de condições de operação. Implementar um cronograma regular de manutenção preventiva não apenas prolonga a vida útil do equipamento, mas também reduz custos com reparos não planejados.

Manutenção Corretiva

A manutenção corretiva é realizada em resposta a falhas ou degradação do desempenho. Essa abordagem requer diagnósticos precisos para identificar a causa raiz dos problemas e a realização de reparos adequados. A eficácia da manutenção corretiva depende da rapidez com que os técnicos respondem a falhas, além de uma boa compreensão do sistema. Embora muitas vezes mais custosa que a preventiva, a manutenção corretiva é igualmente vital para a operação contínua do sistema.

Erros Comuns e Soluções Rápidas

Problemas operacionais são frequentes em sistemas de controle de velocidade, e reconhecê-los rapidamente pode evitar paradas indesejadas e garantir a eficiência do equipamento. Este guia aborda as falhas mais comuns encontradas e fornece soluções práticas que podem ser implementadas com facilidade.

Erros Comuns

| Erro | Causa Possível | Solução Rápida |

|---|---|---|

| Falha de Comunicação | Cabo desconectado ou danificado | Verifique as conexões e substitua o cabo se necessário. |

| Sobrecarregamento | Configuração inadequada do motor | Ajuste os parâmetros de configuração de acordo com as especificações do motor. |

| Falta de Resfriamento | Filtro sujo ou ventilador com defeito | Limpe o filtro e verifique o funcionamento do ventilador. |

| Erros de Programação | Parâmetros incorretos inseridos | Reveja e ajuste os parâmetros de programação conforme necessário. |

Dicas Adicionais

Além das soluções listadas, manter uma rotina de manutenção preventiva é essencial para evitar a recorrência desses problemas. O monitoramento regular dos componentes e a atualização de software quando necessário podem melhorar significativamente o desempenho do sistema.

Comparação com Outros Modelos

Ao avaliar diferentes controladores de velocidade, é essencial considerar as características que os diferenciam no mercado. Modelos variados oferecem funções distintas que atendem a diferentes necessidades industriais, desde eficiência energética até facilidade de uso. A escolha do equipamento mais adequado depende de uma análise cuidadosa das especificações e desempenho em comparação com alternativas disponíveis.

Em primeiro lugar, alguns dispositivos se destacam pela eficiência energética, o que pode resultar em uma redução significativa nos custos operacionais. Enquanto alguns modelos focam na otimização do consumo, outros podem priorizar a robustez e a durabilidade, tornando-se mais adequados para ambientes industriais rigorosos.

Outro aspecto relevante é a interface de usuário. Alguns sistemas possuem painéis de controle intuitivos, facilitando a configuração e monitoramento, enquanto outros podem exigir um nível mais alto de conhecimento técnico para operação eficaz. Isso impacta diretamente a curva de aprendizado para os operadores e pode influenciar a produtividade geral da equipe.

Além disso, a flexibilidade de aplicação é um fator crucial a ser considerado. Modelos que oferecem uma ampla gama de configurações e opções de personalização podem se adaptar melhor a diferentes tipos de maquinaria e processos, aumentando a versatilidade do sistema em uma planta industrial.

Por fim, a assistência técnica e a disponibilidade de peças de reposição variam entre os fabricantes, o que pode influenciar a decisão de compra. Ter acesso a um suporte técnico eficiente e a uma rede de distribuição de componentes pode ser determinante para a manutenção a longo prazo do equipamento.

Acessórios e Expansões Disponíveis

Existem diversos complementos e opções de expansão que podem aprimorar a funcionalidade e a adaptabilidade dos sistemas de controle de velocidade. Esses acessórios são projetados para atender a diferentes necessidades operacionais, oferecendo soluções que melhoram a eficiência e a performance dos equipamentos.

Acessórios Comuns

Entre os acessórios mais utilizados, destacam-se os painéis de controle remoto, que permitem uma operação mais prática e acessível. Além disso, módulos de comunicação, como protocolos RS485 e Ethernet, facilitam a integração com sistemas automatizados, proporcionando maior flexibilidade na gestão do sistema.

Expansões Personalizadas

A personalização é um aspecto essencial para muitas aplicações industriais. Expansões como entradas e saídas digitais adicionais, filtros de ruído e dispositivos de proteção oferecem segurança e estabilidade. Esses componentes permitem que o sistema seja adaptado para ambientes específicos, garantindo uma operação otimizada e confiável.

Aplicações Práticas na Indústria

Os dispositivos de controle de velocidade são essenciais em diversas áreas da indústria, proporcionando eficiência e flexibilidade nos processos produtivos. Essas tecnologias permitem ajustes precisos na rotação de motores, otimizando o consumo de energia e melhorando a performance de máquinas e equipamentos.

Uma das principais aplicações está na automação de sistemas de transporte, como correias e elevadores. A capacidade de variar a velocidade de operação facilita o manuseio de materiais e aumenta a produtividade. Além disso, em processos de bombeamento, a regulação da vazão se torna mais eficaz, reduzindo o desgaste mecânico e prolongando a vida útil dos componentes.

| Aplicação | Benefícios |

|---|---|

| Transporte de Materiais | Aumento da eficiência e redução do consumo energético |

| Bombeamento | Regulação precisa da vazão e menor desgaste |

| Processos de Ventilação | Melhor controle do fluxo de ar e redução de ruído |

| Indústria Têxtil | Ajustes na velocidade de máquinas para otimização do ciclo produtivo |

Essas tecnologias não apenas melhoram a eficiência operacional, mas também contribuem para a sustentabilidade, ao minimizar desperdícios e reduzir o impacto ambiental dos processos industriais.