Nos processos de fabricação modernos, a automação desempenha um papel crucial na eficiência e precisão. A utilização de sistemas de controle avançados permite que máquinas realizem tarefas complexas com facilidade, proporcionando resultados consistentes e de alta qualidade.

Este documento apresenta uma visão detalhada sobre o funcionamento e a configuração de plataformas de controle, abordando desde a instalação até a execução de comandos. O objetivo é facilitar a compreensão das funcionalidades e possibilitar uma operação otimizada.

Ao longo deste guia, serão discutidos os principais recursos disponíveis, juntamente com instruções práticas para a utilização adequada do sistema. A familiarização com esses elementos é fundamental para maximizar a performance e garantir a excelência nas produções.

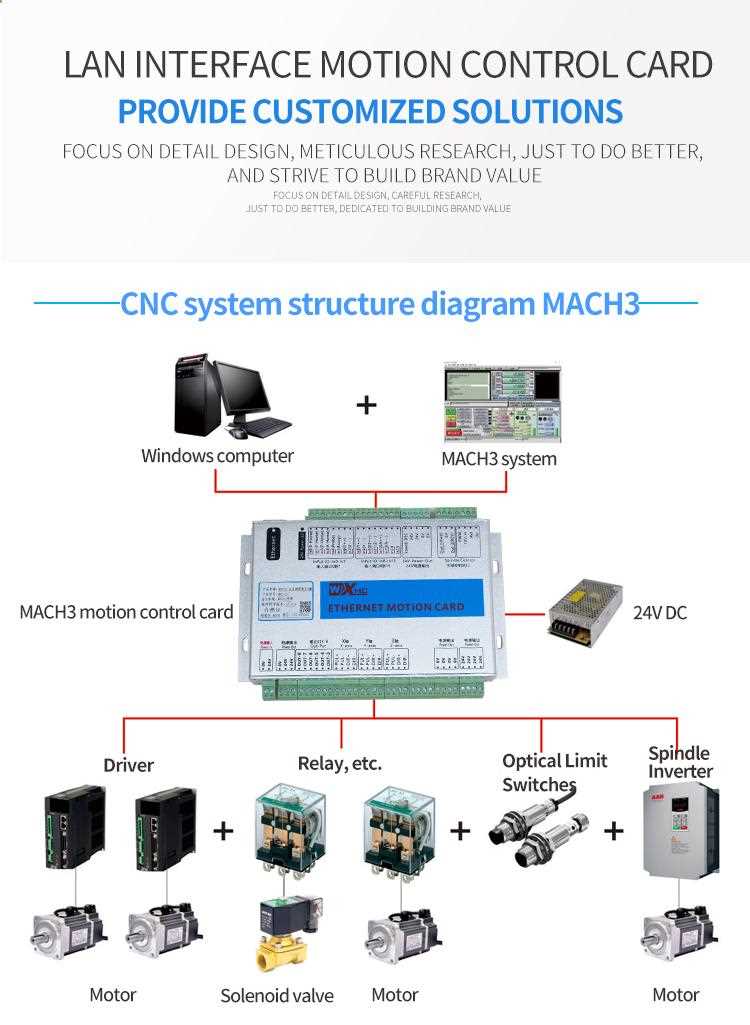

Manual do Mach3 CNC

Este segmento aborda o guia prático para operar sistemas de controle numérico, oferecendo instruções detalhadas e dicas valiosas para otimizar o desempenho de sua máquina. A compreensão das funcionalidades e configurações é essencial para maximizar a eficiência e garantir a precisão nos projetos.

O primeiro passo é familiarizar-se com a interface e as opções disponíveis. Aqui estão alguns pontos importantes a considerar:

- Configuração Inicial: É fundamental realizar a configuração correta dos parâmetros da sua máquina para um funcionamento ideal.

- Carregamento de Programas: Aprenda a importar e organizar os arquivos de trabalho, garantindo que todos os códigos estejam prontos para execução.

- Teste de Movimentação: Sempre realize testes antes de iniciar a produção, assegurando que todos os eixos estejam respondendo adequadamente.

Além disso, a manutenção regular é vital. Siga estas recomendações:

- Verifique as conexões e cabos periodicamente para evitar falhas.

- Lubrifique as partes móveis conforme necessário para garantir uma operação suave.

- Realize diagnósticos de software para identificar e corrigir problemas rapidamente.

Seguindo essas diretrizes, você estará melhor preparado para utilizar o sistema de controle numérico de forma eficiente e produtiva.

Configuração Inicial do Software

A configuração inicial de um sistema de controle de máquinas é crucial para garantir um funcionamento adequado e eficiente. Neste processo, é essencial definir parâmetros que afetarão diretamente a operação e o desempenho da máquina. Abaixo, apresentamos um guia para facilitar essa etapa inicial.

Primeiramente, é necessário acessar a interface do software e navegar até as configurações de hardware. Isso permitirá que você ajuste os valores de acordo com as especificações da sua máquina. É importante que cada componente seja devidamente calibrado para evitar problemas futuros durante a operação.

| Parâmetro | Descrição |

|---|---|

| Passos por Unidade | Define quantos passos o motor precisa para mover a ferramenta uma unidade de medida (ex: mm). |

| Velocidade Máxima | Estabelece a velocidade máxima com que a ferramenta pode se mover. |

| Aceleração | Determina a taxa de aumento da velocidade do motor até alcançar a velocidade máxima. |

Após realizar os ajustes necessários, é recomendável testar o sistema com um programa simples para verificar se todas as configurações estão corretas. Essa abordagem ajuda a identificar qualquer desvio que possa ter ocorrido durante a configuração, assegurando um desempenho otimizado na execução de tarefas mais complexas.

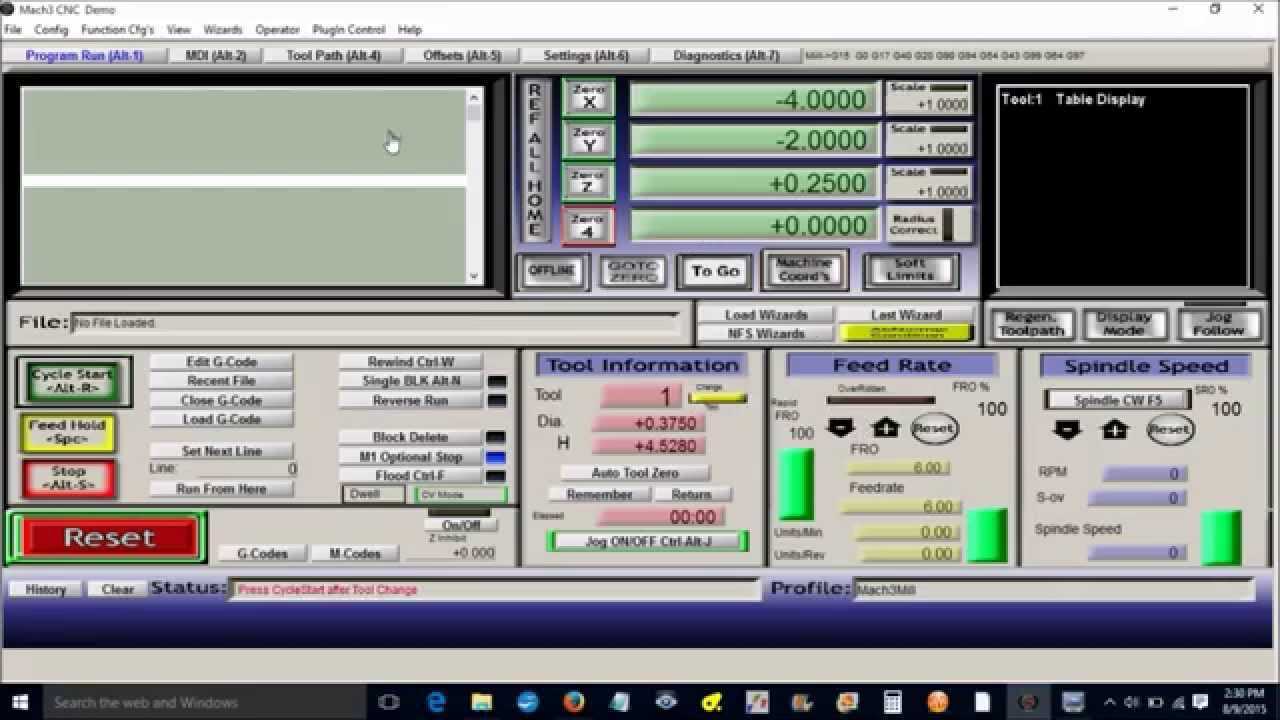

Interface do Usuário do Mach3

A interface deste software é projetada para proporcionar uma experiência intuitiva e acessível, permitindo que usuários de diferentes níveis de habilidade interajam com suas funcionalidades de forma eficaz. A disposição dos elementos na tela facilita a navegação, oferecendo acesso rápido às principais ferramentas e configurações necessárias para operar sistemas de controle numérico.

| Elemento | Função |

|---|---|

| Barra de Menu | Permite acesso a configurações, ajuda e outras opções. |

| Área de Trabalho | Exibe a representação gráfica do projeto em andamento. |

| Painel de Controle | Fornece botões para iniciar, pausar e parar a operação. |

| Indicadores de Status | Mostra informações em tempo real sobre a operação da máquina. |

A clareza na disposição dos controles e a possibilidade de personalização permitem que cada usuário ajuste a interface de acordo com suas preferências, otimizando o fluxo de trabalho e aumentando a eficiência nas tarefas realizadas.

Calibração de Eixos e Ferramentas

A calibração dos eixos e ferramentas é um processo essencial para garantir a precisão e a eficiência de máquinas automatizadas. Esse procedimento envolve ajustar as referências dos eixos de movimento e as ferramentas utilizadas, permitindo que o equipamento opere dentro das especificações desejadas. Um alinhamento adequado minimiza erros e melhora a qualidade do trabalho final.

Importância da Calibração

Manter a calibração em dia é fundamental para prolongar a vida útil dos componentes e garantir a repetibilidade dos processos. Um erro em qualquer um dos eixos pode resultar em desperdício de material e tempo, além de comprometer a qualidade da produção. Portanto, a realização periódica deste procedimento é uma prática recomendada para operadores e técnicos.

Passos para a Calibração

O processo de calibração geralmente começa com a verificação dos eixos, onde cada um é movido para suas posições extremas para garantir que estejam alinhados corretamente. Em seguida, as ferramentas são calibradas para assegurar que os cortes ou perfurações sejam feitos na profundidade e ângulo corretos. Utilizar dispositivos de medição precisos e seguir procedimentos específicos ajuda a alcançar resultados consistentes.

Programação de Movimentos CNC

A programação de movimentos em sistemas automatizados é fundamental para garantir a precisão e a eficiência na execução de tarefas. Este processo envolve a definição de trajetórias e a coordenação de ações, permitindo que as máquinas operem de maneira precisa e conforme as especificações desejadas.

Tipos de Movimentos

Existem diversos tipos de movimentos que podem ser programados, cada um com suas características e aplicações específicas. Entre eles, destacam-se:

- Movimento Linear: Deslocamento em linha reta entre dois pontos.

- Movimento Circular: Trajetórias que formam arcos ou círculos.

- Movimento Interpolado: Combinação de movimentos lineares e circulares para criar formas complexas.

Considerações na Programação

Na hora de programar, é essencial considerar alguns fatores que influenciam o desempenho e a qualidade do trabalho realizado:

- Precisão: Definição exata das coordenadas e dos parâmetros de movimento.

- Velocidade: Ajuste da velocidade de operação para evitar falhas e garantir a qualidade do acabamento.

- Segurança: Implementação de medidas de segurança para proteger tanto o equipamento quanto o operador.

Configuração de Parâmetros de Velocidade

A configuração adequada dos parâmetros de velocidade é crucial para otimizar o desempenho de um sistema de controle de movimento. Essa etapa garante que as operações sejam realizadas de maneira eficiente, aumentando a precisão e a qualidade dos resultados obtidos. Ajustar esses valores permite que o equipamento opere em sua capacidade máxima, minimizando o risco de falhas ou danos.

Os principais fatores a serem considerados ao configurar os parâmetros de velocidade incluem a velocidade de avanço, a aceleração e a desaceleração. Cada um desses elementos desempenha um papel significativo no funcionamento do sistema e deve ser ajustado conforme as características do material e a complexidade das operações.

| Parâmetro | Descrição |

|---|---|

| Velocidade de Avanço | Determina a rapidez com que a ferramenta se move durante o processo de corte. |

| Aceleração | Refere-se à taxa de aumento da velocidade até o valor máximo estabelecido. |

| Desaceleração | Indica a taxa de diminuição da velocidade antes de parar ou mudar de direção. |

É essencial realizar testes práticos após a configuração inicial, ajustando os parâmetros conforme necessário para alcançar os melhores resultados. A monitorização constante e a adaptação às condições de operação garantem um desempenho ideal ao longo do tempo.

Utilização de Macros e Scripts

A automação de processos em sistemas de controle é uma prática fundamental para otimizar a eficiência e a precisão nas operações. O uso de macros e scripts permite personalizar funcionalidades e executar sequências de comandos de forma simplificada, tornando o manuseio das máquinas mais ágil e intuitivo.

Vantagens da Implementação

As principais vantagens da utilização de macros e scripts incluem a redução de erros humanos, a consistência nas operações e a capacidade de realizar tarefas complexas com um único comando. Além disso, essa abordagem facilita a adaptação a diferentes necessidades operacionais, proporcionando maior flexibilidade.

Exemplo de Macro

A seguir, apresentamos um exemplo simples de como uma macro pode ser estruturada para automatizar uma tarefa comum:

| Comando | Descrição |

|---|---|

| G0 X10 Y10 | Movimentação rápida para a posição (10,10) |

| G1 Z-5 F100 | Avançar até Z=-5 com velocidade de 100 |

| G0 Z5 | Retorno à posição Z=5 |

Implementar esses recursos pode transformar a forma como as operações são realizadas, resultando em um ambiente de trabalho mais produtivo e eficiente.

Resolução de Problemas Comuns

Este segmento é dedicado a abordar dificuldades frequentes que os usuários enfrentam ao operar sistemas de controle para máquinas. A identificação e a resolução eficaz desses problemas são essenciais para garantir um desempenho suave e eficiente dos equipamentos.

Principais Desafios

Abaixo estão alguns dos desafios mais comuns e suas respectivas soluções:

| Problema | Solução |

|---|---|

| Falha na conexão com o software | Verifique os cabos e as portas USB. Reinicie o sistema e tente novamente. |

| Movimentos imprecisos da máquina | Calibre os eixos e ajuste as configurações de passos por milímetro. |

| Interrupções durante a operação | Verifique a fonte de alimentação e a integridade do sistema elétrico. |

Dicas Adicionais

Para minimizar a ocorrência de problemas, é recomendável realizar manutenções regulares e estar sempre atento a atualizações do software. Manter a documentação e os registros de operação pode facilitar a identificação de padrões e a antecipação de falhas.

Recursos Avançados do Mach3

Este segmento explora as funcionalidades sofisticadas que aprimoram a operação de sistemas de controle numérico. Com a implementação dessas ferramentas, os usuários podem otimizar seus processos de produção, tornando-os mais eficientes e precisos.

Entre as características mais notáveis, destacam-se:

- Personalização de Interface: A possibilidade de modificar a interface do software para atender às necessidades específicas de cada projeto.

- Scripts e Programação: A capacidade de criar rotinas personalizadas usando linguagens de script, permitindo automações complexas.

- Controle de Eixos: Gestão avançada dos eixos, possibilitando movimentos mais fluidos e ajustes finos nas operações.

- Simulação de Trajetória: Visualização antecipada dos caminhos que as ferramentas irão percorrer, minimizando erros antes da execução.

Esses recursos são fundamentais para maximizar a produtividade e a qualidade das peças produzidas, proporcionando um controle mais rigoroso e uma maior flexibilidade nas operações.