A utilização de controladores numéricos é essencial na automação de processos industriais. Esses dispositivos oferecem precisão e eficiência na execução de tarefas complexas, permitindo que máquinas operem com elevada produtividade e qualidade. Compreender os aspectos técnicos e funcionais desses sistemas é fundamental para maximizar seu potencial em ambientes de produção.

Este guia se propõe a explorar os principais recursos e funcionalidades de um sistema específico, abordando desde a configuração inicial até as operações avançadas. O conhecimento adequado sobre o funcionamento desses controladores pode facilitar a programação e o manuseio, além de contribuir para a resolução de problemas comuns que podem surgir durante o uso diário.

Além disso, a familiarização com a interface do usuário e os comandos disponíveis é crucial para quem deseja otimizar o desempenho da máquina. Aprofundar-se nas particularidades do sistema não só melhora a eficiência operacional, mas também proporciona uma base sólida para a inovação e a adaptação às novas demandas do mercado.

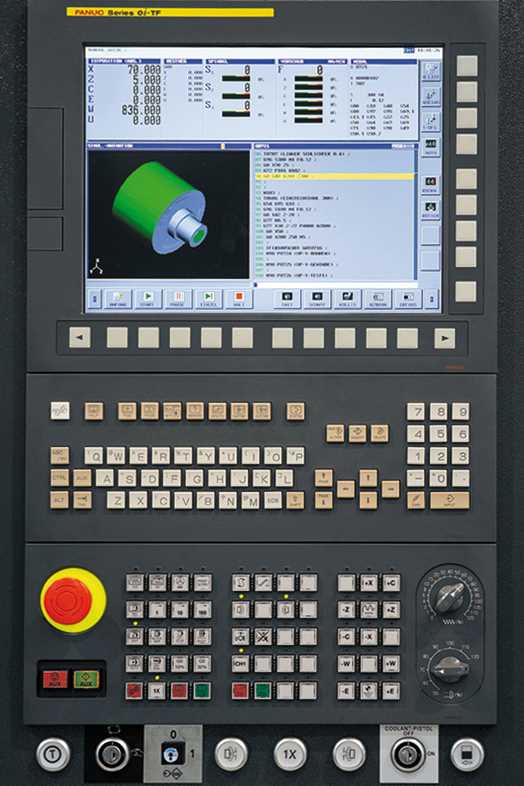

O que é o Fanuc Oi-TF?

Esse sistema é uma solução avançada para o controle de máquinas-ferramenta, projetada para otimizar a produção e facilitar a operação. Com uma interface intuitiva e funcionalidades abrangentes, ele permite que os usuários manipulem equipamentos de forma eficiente e precisa.

Além disso, essa tecnologia oferece uma variedade de recursos que atendem às necessidades específicas da indústria moderna. É capaz de suportar diversos tipos de programação, garantindo que as operações sejam realizadas com alta qualidade e agilidade.

Seu design inovador visa melhorar a produtividade, proporcionando um ambiente de trabalho mais seguro e organizado. A versatilidade deste sistema faz com que ele seja uma escolha popular entre profissionais do setor, pois facilita a adaptação a diferentes processos de fabricação.

Principais características do sistema

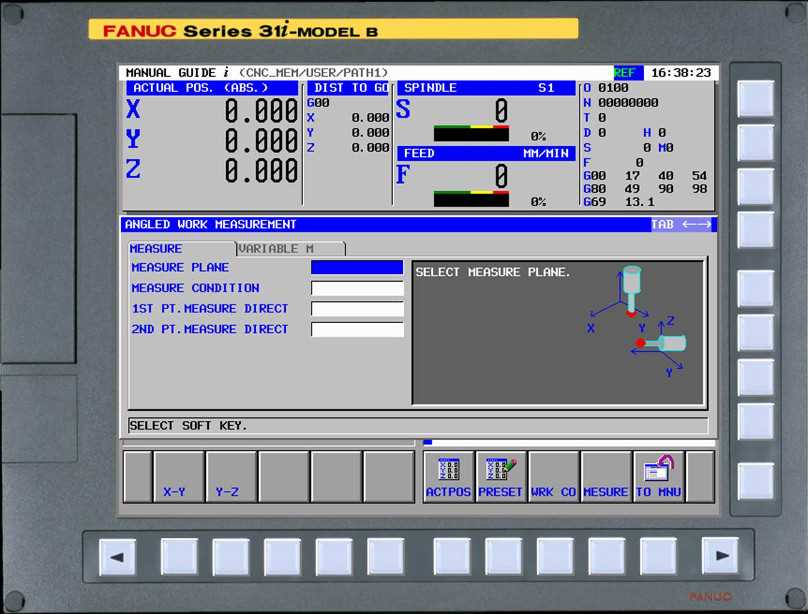

O sistema em questão oferece uma ampla gama de funcionalidades que visam otimizar o desempenho e a eficiência de máquinas-ferramenta. Com um design intuitivo e uma interface amigável, ele facilita a interação do operador, promovendo um ambiente de trabalho mais produtivo e seguro.

Interface e Usabilidade

A interface é projetada para ser altamente acessível, permitindo que usuários de diferentes níveis de experiência naveguem com facilidade. Os menus são organizados de maneira lógica, e as opções de configuração são claras, o que reduz o tempo de treinamento e aumenta a eficácia na operação.

Funcionalidades Avançadas

Entre as características mais notáveis estão as funções de controle adaptativo, que ajustam automaticamente os parâmetros de operação conforme as condições de trabalho. Além disso, a integração com sistemas de monitoramento em tempo real garante que o desempenho da máquina seja constantemente avaliado, permitindo intervenções rápidas e precisas quando necessário.

Aplicações na indústria moderna

No cenário atual da indústria, as tecnologias de automação desempenham um papel crucial na otimização de processos produtivos. As máquinas programáveis têm se tornado indispensáveis, proporcionando eficiência e precisão em diversas áreas. As aplicações dessas soluções variam amplamente, atendendo às demandas específicas de cada setor.

- Fabricação de componentes eletrônicos: As linhas de produção utilizam sistemas automatizados para a montagem precisa de circuitos e dispositivos, reduzindo erros e aumentando a velocidade de produção.

- Indústria automotiva: A automação permite a fabricação em massa de veículos, garantindo uniformidade e qualidade na montagem, além de facilitar a integração de novas tecnologias, como veículos elétricos.

- Setor alimentício: Máquinas automatizadas são empregadas na embalagem, rotulagem e controle de qualidade, assegurando a conformidade com as normas sanitárias e aumentando a eficiência operacional.

- Fabricação de maquinaria: Equipamentos industriais são frequentemente controlados por sistemas programáveis, permitindo ajustes rápidos e manutenção preditiva, resultando em menos paradas e maior produtividade.

- Setor farmacêutico: A automação é essencial para garantir a precisão na dosagem de medicamentos e na realização de testes de qualidade, atendendo a rigorosos padrões de segurança.

Essas tecnologias não apenas melhoram a produtividade, mas também possibilitam uma maior flexibilidade nas linhas de produção, adaptando-se rapidamente às mudanças de mercado e às necessidades dos consumidores. A implementação dessas soluções é um passo fundamental para as empresas que buscam se manter competitivas na era da Indústria 4.0.

Vantagens do uso do Fanuc Oi-TF

O sistema de controle avançado traz uma série de benefícios significativos para a automação industrial. Sua capacidade de otimizar processos, melhorar a precisão e aumentar a eficiência das máquinas o torna uma escolha preferencial em diversas aplicações. A seguir, destacam-se algumas das principais vantagens que este sistema oferece.

Eficiência e Precisão

Uma das grandes virtudes deste sistema é a sua capacidade de proporcionar uma operação eficiente. Com algoritmos otimizados, ele garante um desempenho superior, resultando em cortes mais precisos e uma produção mais rápida. Além disso, a facilidade de programação permite ajustes finos que contribuem para uma maior qualidade nos produtos finais.

Facilidade de Integração e Uso

A interface intuitiva facilita a adaptação dos operadores ao sistema, reduzindo o tempo de treinamento e aumentando a produtividade. A compatibilidade com uma ampla gama de máquinas torna a integração com equipamentos existentes mais simples, possibilitando uma atualização das operações sem grandes investimentos. Portanto, a adoção deste sistema representa uma oportunidade de modernização para muitas indústrias.

Como configurar a máquina CNC

Configurar uma máquina de controle numérico é essencial para garantir a precisão e a eficiência no processo de fabricação. Este procedimento envolve diversas etapas que, quando realizadas corretamente, otimizam o desempenho da máquina e aumentam a qualidade do produto final.

- Preparação: Verifique se todas as ferramentas e materiais necessários estão disponíveis.

- Conexão: Assegure-se de que a máquina está corretamente ligada à fonte de energia e que todos os cabos estão conectados.

- Inicialização: Ligue a máquina e aguarde o carregamento completo do sistema.

Após essas etapas iniciais, é crucial realizar a calibração:

- Defina os parâmetros de operação, como velocidade e aceleração.

- Realize testes de movimento para ajustar a precisão dos eixos.

- Salve as configurações para futuras operações.

Com essas diretrizes, você estará preparado para operar a máquina de forma eficiente e produtiva.

Manutenção e cuidados recomendados

A preservação e o cuidado adequado dos equipamentos são essenciais para garantir seu funcionamento eficiente e prolongar sua vida útil. Adotar práticas regulares de manutenção ajuda a evitar falhas e a otimizar o desempenho, resultando em maior produtividade e menor tempo de inatividade.

Práticas recomendadas

É importante seguir algumas diretrizes que asseguram a integridade dos sistemas. As ações de manutenção devem incluir inspeções periódicas, limpeza e ajustes. Abaixo estão algumas práticas recomendadas:

| Ação | Frequência | Descrição |

|---|---|---|

| Inspeção visual | Semanal | Verificar sinais de desgaste ou danos nos componentes. |

| Limpeza | Mensal | Remover poeira e detritos que possam afetar o desempenho. |

| Ajuste de calibração | Trimestral | Realizar ajustes necessários para manter a precisão das operações. |

| Troca de componentes | Anual | Substituir peças desgastadas para evitar falhas. |

Dicas adicionais

Além das práticas regulares, é aconselhável manter um registro detalhado de todas as atividades de manutenção. Essa documentação ajuda a identificar padrões de desgaste e a programar intervenções antes que se tornem problemas sérios. A capacitação da equipe também é crucial para garantir que todos estejam cientes dos procedimentos corretos e possam atuar de forma eficaz na preservação do equipamento.

Soluções de problemas comuns

Quando se trabalha com sistemas de controle numérico, é comum encontrar obstáculos que podem interromper o fluxo de produção. Este segmento aborda algumas dificuldades frequentes e oferece estratégias para solucioná-las, ajudando a restaurar a operação eficiente das máquinas.

Problemas de Conexão

A perda de comunicação entre o painel de controle e a máquina pode ser um desafio. Muitas vezes, isso se deve a cabos soltos ou a configurações incorretas. Verifique os seguintes pontos para solucionar esse problema:

| Verificação | Ação Recomendada |

|---|---|

| Cabos Conectados | Assegure-se de que todos os cabos estejam firmemente conectados. |

| Configurações de Comunicação | Revise as configurações no painel de controle e ajuste conforme necessário. |

| Testar Equipamento | Utilize um multímetro para verificar a integridade dos cabos. |

Erros de Programação

Erros nos códigos de programação podem resultar em falhas de operação. Para abordar essa questão, siga estas etapas:

| Tipo de Erro | Ação Recomendada |

|---|---|

| Código Inválido | Revise o código e corrija quaisquer instruções incorretas. |

| Parâmetros de Máquina | Verifique se todos os parâmetros necessários estão configurados corretamente. |

| Simulação de Execução | Execute uma simulação para identificar possíveis erros antes da operação real. |

Treinamento e recursos disponíveis

Para garantir a eficácia na operação e programação de máquinas CNC, é fundamental acessar treinamentos e materiais de apoio adequados. Esses recursos visam proporcionar conhecimento técnico, aumentar a eficiência e garantir a segurança dos operadores. A capacitação contínua é essencial para manter a competitividade no mercado.

Programas de formação são oferecidos por diversas instituições, incluindo cursos presenciais e online. Estes treinamentos cobrem desde os princípios básicos até técnicas avançadas, adaptando-se às necessidades de cada profissional. É importante escolher um curso que ofereça uma formação prática, permitindo que os participantes apliquem o que aprenderam em situações reais.

Além dos cursos, existem recursos online como vídeos tutoriais, fóruns de discussão e comunidades de prática que podem enriquecer o aprendizado. Plataformas de compartilhamento de conhecimento são valiosas para trocar experiências e tirar dúvidas com especialistas e colegas da área.

Ao investir em treinamento e utilizar recursos disponíveis, os operadores não apenas aprimoram suas habilidades, mas também contribuem para a melhoria geral dos processos produtivos.