Os controladores lógicos programáveis têm se tornado uma peça fundamental na automação industrial moderna. Eles permitem o controle eficiente de processos, tornando as operações mais seguras e produtivas. Este guia oferece uma visão abrangente sobre o funcionamento e a programação de uma linha específica de dispositivos de automação, destacando suas características e funcionalidades.

A compreensão dos princípios de operação e das ferramentas disponíveis para configuração é essencial para engenheiros e técnicos que desejam otimizar o desempenho de seus sistemas. Exploraremos aspectos como a programação, a configuração de rede e a integração com outros equipamentos, proporcionando uma base sólida para o desenvolvimento de soluções eficazes.

Além disso, abordaremos as melhores práticas e dicas para evitar erros comuns durante o processo de implementação. Através de exemplos práticos e explicações claras, este material visa facilitar a aprendizagem e a aplicação das técnicas discutidas, garantindo que os profissionais estejam bem equipados para enfrentar os desafios da automação atual.

Visão Geral do Siemens S7-1200

Este sistema de automação é amplamente reconhecido por sua flexibilidade e eficiência em aplicações industriais. Projetado para atender a uma variedade de necessidades, ele combina tecnologia avançada com uma interface intuitiva, permitindo que usuários de diferentes níveis de experiência possam operá-lo com facilidade.

A arquitetura deste equipamento é modular, possibilitando a personalização de acordo com os requisitos específicos de cada projeto. Essa característica torna o sistema ideal para ambientes dinâmicos, onde a adaptação rápida é essencial.

Além disso, sua integração com outros dispositivos e softwares é facilitada por protocolos de comunicação padrão, garantindo que o sistema funcione de forma coesa em uma rede maior. Isso é fundamental para otimizar processos e aumentar a produtividade em instalações industriais.

Características Principais do S7-1200

Os controladores programáveis modernos oferecem uma combinação de versatilidade, eficiência e robustez, atendendo às crescentes demandas da automação industrial. Este sistema destaca-se por suas funcionalidades avançadas e flexibilidade, tornando-o uma escolha popular entre profissionais do setor.

- Modularidade: Permite a adição de módulos conforme a necessidade, adaptando-se a diferentes aplicações.

- Conectividade: Possui diversas opções de comunicação, incluindo protocolos industriais que garantem integração com outros dispositivos.

- Desempenho: Processamento rápido e eficaz, suportando aplicações complexas e tempo real.

- Interface amigável: Ferramentas de programação intuitivas facilitam o desenvolvimento e a implementação de projetos.

- Escalabilidade: Suporta expansão fácil do sistema à medida que as necessidades da planta crescem.

- Segurança: Recursos avançados que garantem a proteção dos dados e da operação, minimizando riscos de falhas.

Essas características tornam o sistema uma solução ideal para diversas indústrias, permitindo otimização de processos e aumento da produtividade.

Programação do S7-1200: Passo a Passo

A criação de sistemas automatizados requer um entendimento claro sobre como programar controladores lógicos. Este guia apresenta um processo estruturado que facilita a programação de dispositivos de controle, permitindo a implementação de soluções eficientes e funcionais.

O primeiro passo é instalar o software apropriado, que oferece uma interface intuitiva para o desenvolvimento de projetos. Após a instalação, é fundamental familiarizar-se com os componentes da interface, como as áreas de programação e simulação, para otimizar o fluxo de trabalho.

Uma vez que você esteja confortável com o ambiente, comece a criar um novo projeto. Defina as características do controlador e as configurações de hardware necessárias para seu sistema específico. Isso inclui a seleção de módulos de entrada e saída, além de definir a rede de comunicação, se aplicável.

Após configurar o projeto, é hora de programar a lógica de controle. Utilize as linguagens disponíveis, como bloco de funções ou diagrama de contatos, para desenvolver a lógica que irá governar as operações do sistema. Teste cada parte da lógica individualmente, garantindo que cada função opere conforme o esperado.

Com a lógica programada, é essencial realizar simulações para verificar o comportamento do sistema antes da implementação física. Utilize as ferramentas de simulação do software para identificar e corrigir eventuais falhas, assegurando a integridade do processo de automação.

Finalmente, ao confirmar que tudo está funcionando corretamente, faça o upload do programa para o dispositivo e execute testes práticos no ambiente real. Monitore o desempenho e ajuste conforme necessário, garantindo que o sistema opere de forma estável e eficiente.

Configuração Inicial do Controlador

A configuração inicial de um controlador programável é um passo crucial para garantir seu funcionamento eficiente em uma aplicação industrial. Esse processo envolve a definição de parâmetros básicos que permitem a comunicação adequada com os dispositivos conectados e a programação das funções desejadas. Compreender cada etapa dessa configuração pode otimizar o desempenho e a segurança do sistema.

Preparação do Ambiente

Antes de iniciar a configuração, é essencial preparar o ambiente de trabalho. Verifique se todos os componentes estão devidamente instalados e conectados. Além disso, é importante assegurar que a fonte de alimentação esteja estável e que as ferramentas necessárias estejam à disposição, como um computador com o software apropriado para programação.

Passos para a Configuração

O primeiro passo na configuração do controlador é acessar o software de programação. Em seguida, crie um novo projeto e selecione o tipo de controlador em uso. Defina as configurações de comunicação, como endereços IP e protocolos, para garantir que o controlador possa interagir com outros dispositivos na rede. É recomendável realizar testes de comunicação após a configuração inicial, para verificar se todos os componentes estão funcionando corretamente.

Por fim, salve as configurações e faça o upload para o controlador. Após a conclusão desse processo, é aconselhável monitorar o desempenho do sistema durante um período de teste, ajustando parâmetros conforme necessário para otimizar a operação.

Integração com Outros Dispositivos

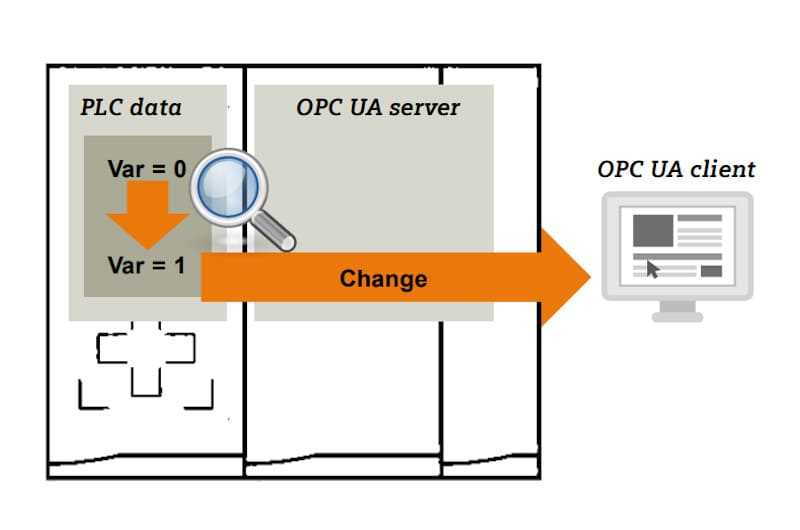

A capacidade de interagir com uma variedade de dispositivos é fundamental para a eficiência de sistemas automatizados. A integração permite que diferentes componentes trabalhem juntos, otimizando processos e melhorando a comunicação entre máquinas e sistemas de controle. Este processo envolve a conexão de controladores com sensores, atuadores e outros equipamentos, criando uma rede coesa e funcional.

Existem várias abordagens para estabelecer essa integração:

- Protocolos de Comunicação: Utilização de padrões como Modbus, Profibus e Ethernet/IP para troca de dados entre dispositivos.

- Interfaces de Hardware: Conexão física através de portas digitais, analógicas e de comunicação serial.

- Middleware: Softwares intermediários que facilitam a interação entre sistemas distintos.

Para garantir uma integração bem-sucedida, é importante considerar alguns aspectos:

- Compatibilidade: Verificar se os dispositivos suportam os mesmos protocolos e formatos de dados.

- Desempenho: Avaliar a latência e a largura de banda necessárias para a troca de informações.

- Segurança: Implementar medidas de proteção contra acesso não autorizado e falhas de comunicação.

Em resumo, a integração eficiente com outros dispositivos é essencial para o sucesso de sistemas automatizados, proporcionando flexibilidade e robustez ao ambiente operacional.

Exemplos Práticos de Aplicação

Este segmento apresenta situações práticas onde a automação desempenha um papel fundamental na otimização de processos industriais. A implementação de sistemas de controle pode transformar operações, aumentando a eficiência e reduzindo custos.

Um exemplo notável é a automação de linhas de produção, onde sensores e atuadores trabalham em conjunto para monitorar e regular o fluxo de materiais. Isso resulta em uma produção mais fluida e com menor risco de falhas.

Outra aplicação relevante é no controle de temperatura e umidade em ambientes industriais. Sistemas automatizados garantem que as condições ideais sejam mantidas, o que é crucial para a qualidade do produto final.

Além disso, a monitorização remota de equipamentos permite que operadores acessem dados em tempo real, facilitando a manutenção preditiva e evitando paradas inesperadas. Este tipo de integração é um passo decisivo rumo à Indústria 4.0.

Manutenção e Solução de Problemas

Manter um sistema de automação é essencial para garantir seu desempenho eficiente e prolongar sua vida útil. A realização de inspeções regulares, a identificação de falhas e a implementação de correções adequadas são práticas fundamentais que ajudam a evitar interrupções indesejadas no funcionamento do equipamento.

Práticas de Manutenção

A manutenção preventiva deve ser realizada periodicamente para garantir que todos os componentes operem corretamente. Isso inclui a verificação de conexões elétricas, a limpeza de contatos e a atualização de software. Um registro detalhado das manutenções realizadas pode facilitar a identificação de padrões de falhas.

Diagnóstico de Problemas

Quando surgem problemas, um diagnóstico preciso é crucial. Utilize ferramentas de teste para verificar a integridade dos sinais e a resposta dos dispositivos. Observações sobre comportamentos inesperados e a leitura de códigos de erro podem fornecer pistas valiosas para a resolução de problemas. Em situações complexas, consultar a documentação técnica ou procurar assistência especializada pode ser a melhor abordagem.

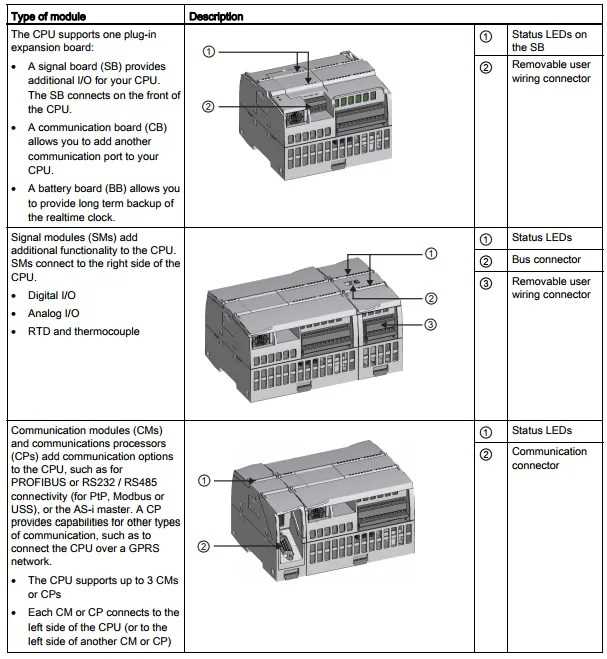

Acessórios Compatíveis com o S7-1200

Na automação industrial, a escolha de acessórios adequados é essencial para garantir a funcionalidade e a eficiência dos sistemas de controle. Um conjunto diversificado de componentes auxiliares pode otimizar a performance e expandir as capacidades do controlador, proporcionando uma solução mais robusta e flexível para diferentes aplicações.

Tipos de Acessórios

- Módulos de Entrada/Saída: Permitem a conexão de sensores e atuadores, aumentando a interação com o ambiente.

- Módulos de Comunicação: Facilitam a troca de informações entre dispositivos, integrando o sistema a redes industriais.

- Fontes de Alimentação: Garantem a alimentação elétrica estável e segura para o funcionamento do controlador e seus componentes.

- Cabeamentos e Conectores: Essenciais para realizar as ligações necessárias entre os dispositivos e o controlador.

Benefícios dos Acessórios

Investir em componentes compatíveis oferece vantagens significativas, como:

- Flexibilidade: Permite adaptações conforme as necessidades do projeto.

- Expansão: Possibilita a adição de novas funcionalidades e dispositivos ao sistema.

- Confiabilidade: Melhora a segurança e a estabilidade das operações.

- Eficiência: Aumenta a produtividade e reduz o tempo de inatividade.